شکل دهی فلزات (Metal Forming)، شکل دادن فلزات یا فرم دهی فلزات دانشی است که توسط آن یک ماده به شکل مفیدی با خواص و ساختاری که برای محیط کار مورد نظر بهینه است تبدیل می کند. به زبانی ساده شکلدهی فلزات /مواد، تمام کارهایی است که برای تبدیل ماده به چیزهای دیگر (محصول مورد نظر) انجام می گیرد. انواع روش های شکل دهی فلزات را در این مقاله بررسی خواهیم کرد. فرآیندهای شکل دادن فلزات، تغییر فرم فلزات یا شکل دهی فلزات در چهار خانواده اصلی گروه بندی می شوند که عبارتند از:

- فرآیندهای ریخته گری

- برداشت ماده

- تغییر شکل

- فرآیندهای اتصالی

در فرآیندهای ریخته گری از سیالیت یک ماده بهره می برند که شکل یک محفظه آماده را به خود می گیرند و در اثر سرد شدن منجمد میشوند.

فرآیندهای برداشت ماده با یک قطعه با ابعاد بزرگتر و برداشت ماده از آن جهت دست یابی به شکل مورد نظر آغاز می شود. از آنجا که این فرآیندها اغلب تحت نام ماشین کاری مطرح می شوند این عبارت عموما برای برش مکانیکی مواد به کار می رود.

فرآیند های تغییر شکل، برای شکل پذیری مواد ویژه و برای اکثریت قابل ملاحظه ای از فلزات بکار می رود و به وسیله آن شکل مطلوب تولید می شود.

انواع روش های شکل دادن فلزات را در ادامه بیشتر بررسی می کنیم.

شكل دهي فلزات – فرایندهای اتصالی، معایب و مزایای آنها

فرآیند های اتصالی آنهایی هستند که قطعات را به یکدیگر پیوند می دهند، که شامل برش کاری، جوشکاری، لحیم کاری، پرچ کاری، اتصالات چسبی و بست های مکانیکی می باشند. هر کدام از خانواده های مختلف مزیت ها و معایب مخصوص به خود را دارند. مثلا محصولات ریخته گری می توانند اشکال خیلی پیچیده داشته باشند، اما ساختارهایی دارند که در طی فرآیند سرد شدن تولید شده اند و در معرض عیب های مختلفی مثل انقباض و تخلخل می باشند.

.

شكل دهي فلزات – فرآیندهای براده برداری، معایب و مزایای آنها

فرآیندهای براده برداری یا برداشت ماده می توانند دقت ابعادی بسیار خوبی ایجاد کنند اما چون ماده برای تولید شکل مطلوب بریده می شود، ضایعات نیز به وجود می آید. فرآیند های تغییر شکل می توانند نرخ های بالای تولید را داشته باشند اما عموما به تجهیزات قوی و قالب های اختصاصی نیاز دارند. یکی از روش های براده برداری، استفاده از سی ان سی ها (cnc) است.

برای اطلاعات بیشتر در این مورد می توانید مقاله CNC – سی ان سی و انواع آن را با کلیک رو عنوان مقاله مطالعه بفرمائید.

مقاله CNC – سی ان سی و انواع آن

.

شكل دهي فلزات – فرآیند های شکل دادن، معایب و مزایا

فرآیند های شکل دادن ( شکلدهی فلزات) با بهره گیری از خاصیت بسیار جالب قابلیت سیلان مومسانی برخی مواد در حالت جامد که معمولا فلزات می باشند، بدون از دست دادن دیگر خواص مواد قطعات مورد نیاز طراحی شده اند. با توجه به اینکه تمام عملیات شکل دهی در حالت جامد انجام می گیرد (بیشتر در شکلدهی ورق) نیاز به کار کردن با مذاب و درگیر بودن با فرآیند پیچیده انجماد نیست. در این روش صرفا با جریان دادن مواد به شکل دلخواه و بدون اتلاف ماده یا با اتلاف مقدار ناچیزی می توان قطعه مورد نظر را تهیه کرد.

متأسفانه بیشتر اوقات نیروی زیادی برای این کار لازم است و ماشین آلات و ابزارهای مورد نیاز گران هستند و فقط تولید با تیراژ بالا توجیح اقتصادی دارد.

فرآیندهای شکل دادن بر حسب دما و فلز مورد نظر به شکل دادن به حالت کارگرم، نیمه گرم و کارسرد تقسیم می شوند. (مقاله تعریف فرایند فورج از نظر دما و شکل دهی)

.

منظور از کارگرم، نیمه گرم و کارسرد در شکل دادن فلزان چیست؟

در شکلدهی فلزات، کار گرم، تغییر شکل در آن درجه حرارت و نرخ کرنش است که تبلور مجدد ماده با ایجاد تغییر شکل به طور همزمان صورت می گیرد.

چنانچه عمل شکل دهی در دمای محیط صورت بگیرد به آن کار سرد می گویند و اگر در محدوده دمای محیط و در دمای تبلور مجدد صورت بگیرد به آن کارگرم می گویند.

برای مطالعه بیشتر در مورد منحنی تنش و کرنش در انواع مواد می توانید روی لینک زیر کلیک کنید و مقاله مربوطه را نیز مطالعه نمائید.

منحنی تنش و کرنش در مواد مختلف

.

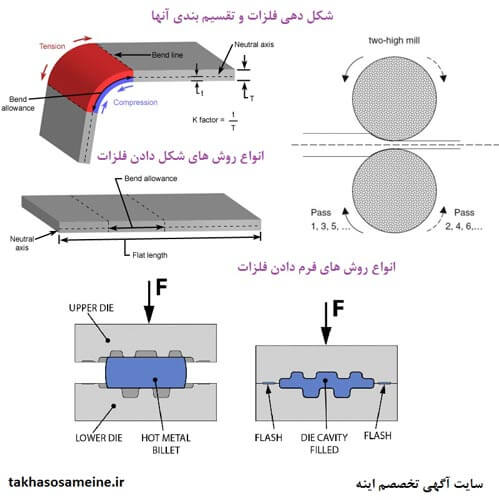

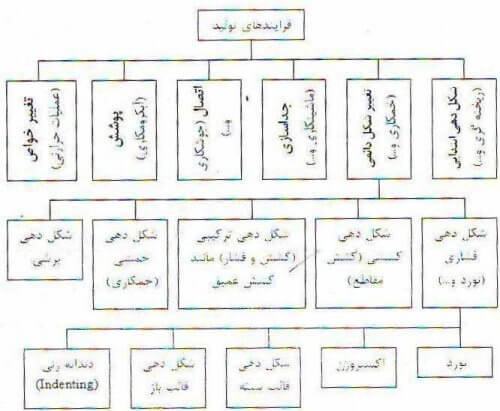

تقسیم بندی فرآیندهای شکل دهی (انواع روش های شکل دهی فلزات)

فرآیندهای شکل دهی از لحاظ نوع فرآیند به دو دسته کلی تقسیم میشوند:

- عملیات شکل دهی ورق (خم کاری، کشش و…)

- شکل دهی حجمی یا توده فلز (فورج، نورد و…)

در هر یک از عملیات فوق سطوح ابزار با ماده تغییر شکل در تماس می باشند و اصطکاک یک نقش اساسی را در جریان ماده ایفا می کند.

در عملیات شکل دهی حجمی ماده ورودی یک بیلت، میلگرد، یا Slap میباشد. در هر حال با افزایش بارگذاری فشاری نسبت سطح به حجم به طور قابل توجه ای زیاد می شود.

در عملیات ورق کاری شاهد یک تغییر شکل پلاستیک تحت بارهای کششی هستیم که اغلب تغییرات مهمی در ضخامت یا سطح ماده رخ نمی دهد. شکل زیر دسته بندی فرآیند های تولید بر اساس نوع شکل دهی را نشان می دهد.

در ادامه به توضیح مختصری از روش های شکل دادن فلزات پرداخته می شود.

.

تغییر شکل در فرایندهای ورق کاری

در فرآیند های ورق کاری، قطعه کار یک ورقه یا قطعه ای از یک ورق می باشد. تغییر شکل معمولا باعث تغییرات مهمی در شکل ورقه می شوند اما این تغییرات در مقاطع عرضی نیستند. در این فرآیند تغییر شکل های الاستیک و پلاستیک تقریبا مساوی با یکدیگر هستند بنابراین منطقه الاستیک قابل حذف نیست مانند فرآیندهای کشش و خم کاری.

شکل دهی ورق فلز ات شامل عملیات شکل دهی و برش است که بر روی ورق ها، نوارهای فلزی و… انجام می شود. در این حالت نسبت سطح به حجم فلز اولیه نسبتا زیاد است.

.

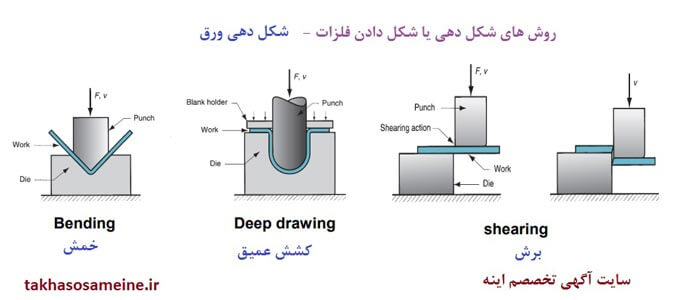

عملیات شکل دهی ورق

در بررسی مسئله شکل داد فلزات در حالت دو بعدی، فرض کرنش صفحه ای برای این نوع روش شکل دهی و تغییر فرم فلزات صادق است مانند نورد گرم و سرد. درست است که نورد را جزو شکل دهی حجمی می باشد و به منظور این کهمحصول نهایی ورق می باشد در این قسمت نام آن ذکر شده است. در ادامه به توضیح بیشتری در مورد روش های شکل دهی ورق، مثل کشش عمیق، خمش و برش دادن فلزات می پردازیم.

.

خمش (Bending)

در عملیات یا فرایند خمش، ورق توسط پانچ به داخل قالب فشرده می شود، تا شکل زاویه آن را به خود گیرد. این روش شکل دهی معمولا در یک محور مستقیم ایجاد شود.

.

کشش عمیق (Deep drawing)

در این عملیات، شکل دادن یک ورق فلزی مسطح به شکل توخالی یا مقعر مانند فنجان، با کشش فلز انجام میشود. یک نگهدارنده برای چسباندن قسمت خالی روی قالب استفاده می شود، در حالی که پانچ به داخل ورق فلز فشار می آورد. ورق به شکل حفره به داخل سوراخ قالب کشیده می شود و شکل نهایی را به خود می گیرد.

.

برش دادن (Shearing)

این روش، چیزی نیست جز بریدن ورق ها با عمل برش.

.

تغییر شکل در توده فلز (شکل دهی حجمی)

در شکل دهی حجمی قطعه کار تحت تغییر شکل های بزرگی قرار می گیرد که نتیجه این تغییرشکل ها در شکل و مقاطع عرضی دیده می شوند. سهم تغییر شکل پلاستیک بسیار بیشتر از سهم تغییر شکل الاستیک است بنابراین می توان از تغییر شکل الاستیک صرف نظر کرد و ماده را کاملا پلاستیک در نظر گرفت. مثال هایی در مورد عملیات شکل دهی حجمی شامل فرآیند های اکستروژن، فورجینگ، نورد و کشش هستند.

.

شکل دهی حجمی یا توده فلز

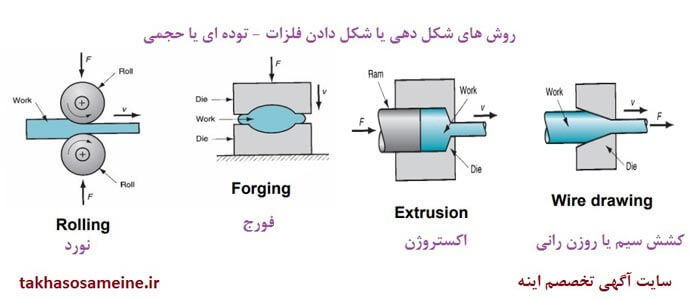

شکل دهی توده ای یا حجمی فلز، یک فرآیند تغییر شکل شدید است که منجر به تغییر شکل گسترده می شود. سطح به حجم کار نسبتا کم است و بیشتر در شرایط کاری گرم از نظر دمائی انجام می شود. مثل نوردکاری، فورجکاری، اکستروژن و کشش سیم یا روزن رانی که در ادامه توضیح مختصری در مورد هر کدام می دهیم.

.

نورد (Rolling)

در این فرآیند قطعه کار به صورت بین دو غلتک دوار فشرده می شود تا از ضخامت آن کاسته شود. غلتک های چرخان فلز را به داخل شکاف یا بین غلتک ها می کشند و آن را فشرده می کنند تا محصول نهایی به صورت ورق شکل بگیرد. در این نوع تغییر شکل فلزات، مسائل در حالت سه بعدی بررسی می شوند مانند فورج گرم و سرد، اکستروژن و…

نورد به دلیل بهره وری بالا از نظر اقتصادی مهمترین تکنیک فلزکاری و شکل دهی است. برای تولید قطعات مسطح و ورقه ای همه انواع مواد فلزی رایج مانند فولاد و آلومینیوم استفاده می شود. این تکنیک شکل دهی، اساسا شامل فشار دادن یک قطعه کار فلزی به شکاف بین دو رول در حال چرخش است و سپس دو رول به طور همزمان قطعه کار را کشیده و فشرده میکنند تا ضخامت آن کاهش یابد و طول آن افزایش یابد. دمای نورد، پاس های نورد، کاهش پاس های شکلدهی و سرعت نورد چهار عامل مهمی هستند که میتوانند افزایش خواص مکانیکی را در طول فرآیند نورد تعیین کنند.

.

آهنگری یا فورج (Forging)

در فورجینگ قطعه کار بین دو نیمه قالب فشرده می شود تا شکل نهایی قطعه به دست آید.

برای اطلاع بیشتر در مورد انواع روش های فورج با کلیک روی عنوان مقاله زیر آن را مطالعه نمائید.

مقاله فورج و انواع روش های آن

مقاله فورج از نظر دما و شکل دهی

مقاله طراحی و ساخت قالب فورج و عوامل موثر بر آن

مقاله آموزش ویدیویی فورج

.

اکستروژن (Extrusion)

در این روش، قطعه کار فشرده شده، یا به داخل دهانه قالب فشار داده می شود تا شکل سوراخ قالب را به عنوان مقطع تولیدی آن به خود بگیرد.

برای مطالعه بیشتر در مورد اکستروژن فلزات و انواع آن روی عنوان مقاله کلیک نمائید.

مقاله اکستروژن فلزات و انواع آن

.

کشش سیم یا روزن رانی (Wire or rod drawing)

شکل دهی سیم یا روزن رانی، شبیه اکستروژن است، با این تفاوت که قطعه کار از طریق دهانه قالب کشیده می شود تا سطح مقطع قالب را به خود بگیرد.

.

پارامتر مهم در پروسه شکلدهی فلزات (نمودار نیرو_جابجایی)

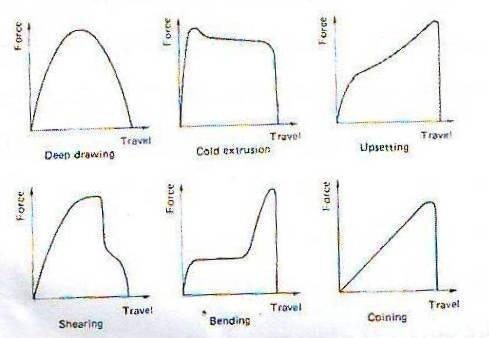

یکی از مهمترین پارامترهایی که در بحث پروسه شکل دهی فلزات به آن توجه می شود نمودار نیرو_جابجایی برای فرآیندهای شکلدهی است. شکل زیر دیاگرام شماتیک نیرو_جابجایی برخی از فرآیندهای شکل دهی را نشان می دهد.

با توجه به شکل زیر مشاهده میکنیم که برای همه فرایندهای شکلدهی متناسب با مقدار/ حجم فلز مورد نظر نیرو و شکل دهی متفاوتی را خواهیم داشت که این مورد بر روی انتخاب مشاین آلات مناسب، محاسبه مقدار نیروی شکل دهی و… تاثیر خواهد گذاشت.

دیاگرام شماتیک نیرو-جابجایی برخی از فرآیند های شکل دهی

برای مطالعه بیشتر در مورد شکل دهی اینجا کلیک کنید و همه مقالات مربوطه را مطالعه کنید.

.

جمع بندی در مورد شکل دان فلزات و روش های مختلف آن

همانطوری که در این مقاله شکل دهی فلزات را بررسی کردیم، در حالت کلی شکل دهی توده ای یا حجمی و شکل دهی ورق را داریم. در این مقاله روش ها یا تکینیک های اجرایی هر کدام از روش های شکل دادن فلزات را برای شکل دهی حجمی، مثل فورج، نورد، اکستروژن و… بررسی کردیم و برای شکل دهی ورقه ای نیز روش های شکل دهی مرسوم خمکاری، برش و… را بررسی کردیم و دانستیم که مهمترین نمودار مربوط به شکل دهی دیاگرام نیرو-جابجایی است که باید در فرایندهای فرم دادن فلزات به این مهم توجه کنیم.

لینک مقاله شکل دهی فلزات در کانال تلگرام

تاریخ انتشار: “10 آبان 1398”

تاریخ آپدیت: “20 اردیبهشت 1401”

منابع:

https://www.iitg.ac.in

https://www.sciencedirect.com/topics/materials-science/metal-shaping

مقاله تخصصی قبلی سایت آگهی تخصصم اینه – در مورد فنی و مهندسی، مهندسی مکانیک (مقاله خواندن کولیس ورنیه) را می توانید با کلیک روی عنوان آن بخوانید.

شرایط تولید محتوای تخصصی و خرید رپورتاژ آگهی (با ارسال در 20 شبکه اجتماعی و وبلاگ سایت) در سایت آگهی تخصصم اینه را (اینجا) مشاهده نمایید.

برای دریافت مقالات بعدی سایت ایمیل خود را در فرم زیر وارد کنید.

اینستاگرام و تلگرام ایده، نوآوری، خلاقیت و تکنولوژی ما هست