مقاله روش های تولید قطعات کامپوزیتی از الیاف هیبریدی

مقدمه:

در فرآیند ساخت قطعات کامپوزیتی، مطالعه بر روی رزین های ترموپلاستیک از سال ۱۹۸۰ بسیار مورد توجه قرار گرفته است. یکی از مواد مورد استفاده در تولید کامپوزیت های با ماتریس ترموپلاستیک الیاف هیبریدی می باشد. در این مقاله به روش های تولید کامپوزیت از الیاف هیبریدی پرداخته خواهد شد.

روش اول: تولید قطعات کامپوزیتی از الیاف هیبریدی به روش پرس گرم

در این روش سیکل حرارت و فشار توام با هم در زمان معینی به قالب اعمال میشود. پس از آماده سازی پارچه که از الیاف هیبریدی بافته شده است، بافت پارچه به تعدادی که قالب را پر کند لایه لایه روی هم چیده شده و درون قالب قرار داده میشود.

قالب متشکل از سنبه و ماتریس به شکل و ابعاد قطعه نهایی است. پس از آن قالب بسته شده و روی دستگاه پرس نصب میشود. پرس باید مجهز به المنت حرارتی و سامانه سیکل خنک کاری باشد. حرارت و فشار بصورت کنترل شده و با زمان و سرعت مشخصی بر روی قالب اعمال میشود.

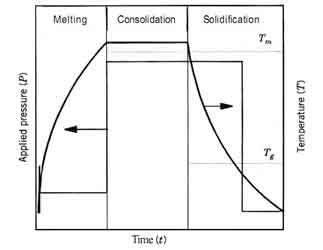

معمولا پس از رسیدن دما به مقداری مشخص( دمای کمتر از Tg رزین ترموپلاست) فشار بر روی قالب اعمال میشود. پس از مدت زمان مشخصی دما مجددا تا دمای بالاتر از ذوب رزین افزایش مییابد. این افزایش دما باید طبق نرخ مشخصی صورت گیرد. پس از آن فشار نهایی تا مدت زمان مشخصی بر قالب اعمال میشود و سپس خنک کاری قالب در حالتی که همچنان قالب تحت فشار است آغاز میشود. خنک کاری نیز با سیکل معینی انجام میشود.

شکل 1 یکی از هزاران سیکل قالبگیری که میتوان برای قالبگیری پرس گرم پریفرم با نخ هیبریدی برای ساخت کامپوزیت ترموپلاستیک اعمال کرد را نشان میدهد. در ابتدا دمای قالب از دمای محیط به حدود دمای ذوب رزین رسیده(بالاتر از دمای Tm رزین) و سپس در این دما ثابت نگهداشته میشود. بعد از آن فشار بر قالب و قطعه وارد می شود و در نهایت سیکل خنک کاری آغاز شده و تا دمای محیط کاهش داده میشود. فشار پرس در دمای Tg رزین قطع میشود.

شکل 1: نمونه ای از سیکل قالبگیری با پرس گرم- نمودار زمان دما و فشار

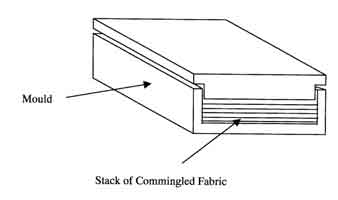

به این ترتیب الیاف ترموپلاستیک ذوب شده، الیاف تقویت کننده را آغشته کرده و نهایتا این ترکیب، شکل قالب را به خود میگیرد. پس از اتمام سیکل خنک کاری قالب باز شده و قطعه کامپوزیتی از آن خارج میشود. شکل شماره شماتیک قالب و پریفرم متشکل از پارچه های هیبریدی داخل قالب را نشان میدهد.

سیستم خنک کننده باید قابلیت عبور آب را در هر دو نیمه قالب فرآهم آورد. معمولا به کمک یک شیر کنترل میزان دبی آب جهت کنترل نرخ کاهش دما در فرآیند تنظیم میشود. شکل 2 نیز قالب و پارچه های هیبریدی درون قالب را نشان می دهد.

شکل 2: قالب و پارچه های هیبریدی درون قالب

مزایای روش تولید قطعات کامپوزیتی از الیاف هیبریدی به روش پرس گرم:

یکی از مزایای این روش ساخت این است که مشکل ویسکوزیته بالای ترموپلاستیک و پیمودن مسیر زیاد برای آغشته سازی الیاف تقویت کننده در این روش، با استفاده از الیاف هیبریدی حل شده است و رزین به جای طی مسافت طولانی برای آغشته کردن الیاف تقویت کننده، در میان این الیاف قرار دارد و حرکت آن در طی یک مسیر بسیار کوتاه( حدود 50 میکرون) منجر به آغشته سازی الیاف تقویت کننده خواهد شد.

معایب تولید قطعات کامپوزیتی از الیاف هیبریدی به روش پرس گرم:

1- پرهزینه بودن تولید کامپوزیت به دلیل پروسه ساخت نخ هیبریدی و پس از آن بافت پریفرم و قالبگیری

2- محدودیت در شکل متنوع قطعات

روش دوم: قالبگیری پریفرم نخ هیبریدی ترموپلاستیک با فرآیند پیش گرمایش

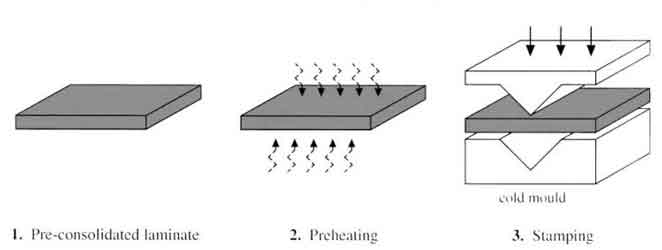

یک روش دیگر برای قالبگیری کامپوزیت های ترموپلاستیک با نخ هیبریدی استفاده از پیش گرمایش پریفرم است. در روش پرس گرم حرارت و فشار هر دو در دستگاه پرس انجام میشد در صورتیکه در این روش قبل از اینکه نمونه داخل پرس تخت فشار قرار گیرد عمل پیش گرمایش(هدایتی یا تابشی) به همراه پیش فشار به پریفرم اعمال میشود و سپس عملیات قالبگیری انجام میشود. اطراف پریفرم نیز بایستی به کمک یک لایه تفلونی پوشانده شود(برای محافظت در حمل مذاب). سپس نمونه به قالبی که تا حدودی گرم است برده شده و تحت فشار قرار میگیرد.

در یک تحقیق(شکل 3) برای قالبگیری پریفرم نخ هیبریدی شیشه/پلی پروپیلن، پریفرم درون محفظه حرارتی با دمای 235˚C و به مدت 2 دقیقه قرار داده شده و سپس به قالب با دمای 125˚C منتقل شده و به مدت زمان 15-600 s تحت فشار معادل 5.5MPa قرار گرفته است.

شکل 3: قالبگیری قطعه با فرآیند پیش گرم

مزایا و معایب این روش

این روش از لحاظ هزینه و تولید انبوه نسبت به پرس گرم برتری دارد اما مشکل این است که حمل یک پریفرم که داخل آن مذاب وجود دارد کار ساده ای نیست. همچنین احتمال دارد فیلم نازک تفلون در پایان قالبگیری براحتی از قطعه کار جدا نشود. همچنین عیب دیگر آن این است که از آنجایی که ابزار خاصی برای مهار پریفرم در هنگام گرمایش وجود ندارد لذا احتمال پیچش، جمع شدگی و انقباض قطعه وجود دارد.

مشکل دیگر تمایل مذاب برای ته نشین شدن در پریفرم است که باعث نامطلوب شدن سطح بالایی پریفرم می شود. به طور کلی این روش آزادی عمل را برای زمان مناسب گرمایش و جابجایی و همچنین فشار اعمالی ندارد و کنترل فرآیند آن مشکل است.

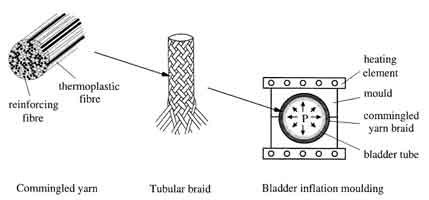

روش سوم: ساخت قطعه کامپوزیتی به روش قالبگیری با هسته بادشونده(Bladder infation moulding technique)

این روش قالبگیری به نام تکنیک قالبگیری باد شونده نام برده شده است. پریفرم پیرامون یک هسته انعطاف پذیر (از جنس لاستیک سیلیکونی) که میتواند در قطر منبسط شود قرار دارد. مجموعه هسته و پریفرم درون قالبی که روی پرس گرم قرار دارد جا میگیرد. در حالی که حرارت و فشار پرس به قالب و پریفرم اعمال میشود، هسته مرکزی قطعه به کمک فشار هوا باد شده و متورم میشود. پس از پایان فرآیند تولید، هسته مرکزی از قطعه خارج میشود. این فرآیند در ساخت برخی قسمتهای فریم دوچرخه و راکت تنیس مورد استفاده قرار گرفته است. این روش تولید برای تولید قطعات سوراخ دار با اشکال پیجیده قابل استفاده است. شکل 4 شمایی از این روش را نشان می دهد.

شکل 4: ساخت قطعه استوانه ای به روش Bladder infation moulding

به این مقاله امتیاز بده

[ratings]

مقاله قبلی سایت تخصصم اینه را می توانید اینجا بخوانید

همچنین شما دوست عزیز و متخصص نیز می توانید مقالات خود را با اسم خودتون (شرکت، اشخاص و مخترعان) به همراه تبلیغ محصولات و خدمات خود در آخر آن در سایت تخصصم اینه به رایگان منتشر نمایید. اینجا کلیک کنید تا شرایط نوشتن و فرستادن مقاله را مشاهده نمایید.

در فرم زیر نیز می توانید ایمیل خود را برای دریافت آخرین مقاله های سایت وارد نمایید.