مقاله روشهای ساخت كامپوزيت ها-بخش دوم

در ادامه روش های ساخت کامپوزیت ها از مقاله قبلی به دو روش دیگر از روشهای ساخت كامپوزيت ها پرداخته خواهد شد.

شما دوستان می توانید روشهای ساخت كامپوزيت ها-بخش اول را اینجا بخوانید.

ساخت قطعات با پيش آغشته ها و اتوکلاو

استفاده از پیش آغشته ها و اتوکلاو

استفاده از پیش آغشته ها و اتوکلاو یکی دیگر از روش های ساخت کامپوزیت ها می باشند.

پارچه ها و الياف توسط توليد كنندگان مواد اوليه ، تحت دما و فشار يا توسط حلال ، با رزين پيش فعال شده ، پيش آغشته مي شوند. ماده فعال كننده به طور عمده در دماي محيط غير فعال است و لذا از وقتيكه مواد سرمازدايي شوند ( از يخچال خارج شوند) عمر مفيدي كه به مواد مي دهد براي چند هفته يا چند ماه خواهد بود. بنابراين براي نگهداري طولاني مدت اين گونه مواد مي بايست به صورت منجمد نگهداري شوند. رزين در دماي محيط معمولا نزديك به حالت جامد بوده و مواد پيش آغشته شده مثل حالت نوار چسب قدري چسبناك هستند.

تقويت كننده هاي تك جهته، الياف صاف و مستقيم را از روي دوك گرفته كه اين الياف تنها به كمك رزين در كنار هم نگه داشته شده اند ( با چسبندگي رزين مايع به هم چسبيده باقي مي مانند). الياف پيش آغشته بوسيله دست يا ماشين به سطح قالب خوابانده مي شوند و كيسه خلاء به روي آنها قرار گرفته و تحت مكش به طور معمول بين 120 تا 180 درجه سانتيگراد گرم مي شوند. اين كار موجب مي گردد كه رزين دوباره ابتدا جاري شده و سرانجام پخت گردد.

اعمال فشار اضافي به سطح سازه درون قالب در حين فرآيند ساخت معمولا توسط دستگاه اتوكلاو صورت مي گيرد ( گرم خانه فشاردار موثر ) كه مي تواند فشاري معادل 5 بار بر چند لايي اعمال نمايد. شکل 1 اتوکلاو و تجهیزات و ابزاآلات مربوط به این روش را نشان می دهد.

شکل 1: پيش آغشته ها و ساخت قطعات با آنها در اتوکلاو

مزاياي اصلي این روش عبارتند از:

1- سطوح اختلاط رزين / فعال كننده و درصد رزين موجود در الياف دقيقا توسط سازندگان اين مواد اوليه تنظيم مي گردد. درصد بالاي جزء الياف با اطمينان كامل دست يافتني است.

2- مواد اوليه داراي خواص حفاظتي و سلامتي عالي بوده و در حين كاربردشان، محيط كاري تميزي داريم.

3- از آنجايي كه فرآيند ثانويه براي شكل دهي با بافتن بر روي الياف تك جهته اجرا نمي شود قيمت الياف مصرفي پايين است.

4- رزين مصرفي براي كارايي لازم مكانيكي و حرارتي بهينه شده و به دليل نوع فرآيند رزين هاي با گرانروي بالا قابل آغشته شدن مي باشد.

5- زمان كاركرد طولاني ( تا چند ماه دردرجه حرارت محيط ) به این معني است كه با خاطر آسوده مي توان سازه هاي بهينه شده و لايه گذاري هاي پيچيده را به سهولت انجام داد.

6- قابليت مصرف با ساز و كارهاي خودكار و بالنتجيه صرفه جويي در هزينه هاي كارگري امكان پذير مي باشد.

معايب اصلي این روش عبارتند از:

1- پارچه هاي پيش آغشته قيمت بالايي دارند.

2- وجود اتوكلاو براي پخت قطعات الزامي است. اتوكلاوها گران و محدود در اندازه هستند و عمليات آن ها كند است.

3- قالب ها بايستي پايداري لازم در مقابل درجه حرارت اعمال شونده در اين فرآيند را داشته باشند.

4- مغزي هاي مصرفي بايد قادر به تحمل درجه حرارت و فشار وارده در فرايند باشند.

5- انعطاف پذيري در قطعات نيز محدود است.

6- اين روش عيب هاي موجود در روش لايه گذاري دستي را ندارد.

كاربردهاي معمول برای ساخت قطعات با این روش عبارتند از:

اين روش يكي از روش هاي مناسب براي توليد قطعات هوافضا مي باشد. قطعات ساختي هواپيماها ( بال ها و دم ها )، بدنه اتومبيل هاي مسابقه اي 1F و وسايل ورزشي مثل راكت تنيس واسكي.

پيش آغشته های پخت شونده در دمای پايين

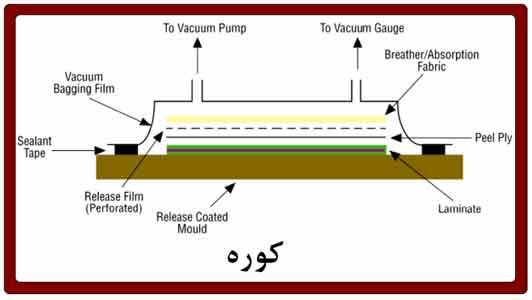

پيش آغشته های پخت شونده در دماي پايين و استفاده از کوره برای پخت آنها

پيش آغشته هاي قابل مصرف در دماي پايين دقيقا مانند پيش آغشته هاي مرسوم هستند با اين تفاوت كه شيمي رزين آنها اين اجازه را مي دهد كه در دماي 100-60 درجه سانتيگراد پخت شوند. عمر نگهداري و قابل مصرف بودن نوع 60 درجه حدود يك هفته بوده و پیش آغشته هاي بالاتر از 60 درجه سانتيگراد را تا چند ماه در درجه حرارت محيط مي توان نگاه داشت. سياليت چنين رزين هايي، به گونه اي است كه فقط با كيسه خلاء و بدون نياز به اتوكلاو قابل مصرف مي باشند (شکل 2).

شکل 2: کوره و پيش آغشته هاي پخت شونده در دماي پايين

مزاياي اصلی این روش عبارتند از:

1- تمام مزاياي ( 1تا5 ) پيش آغشته هاي مرسوم را دارا هستند.

2- به دليل پخت شدن در دماي پايين تر، بهاي قالب ها ( كه حتي مي توانند از چوب ساخته شوند ) و ابزار آلات ارزان تر است.

3- سازه هاي بزرگ به آساني مي توانند به دليل اينكه فقط به كيسه خلاء نياز دارند ساخته شوند و درجه حرارت مورد لزوم نيز به سادگي توسط يك گرم خانه كه هوا در آن گردش مي كند ( و معمولا در محل اجراي كار بر روي سازه گذاشته مي شود ) قابل اعمال است.

4- اسفنج ها مرسوم PVC به عنوان مغزي قابل استفاده هستند مشروط بر اينكه روش هاي خاصي كه نياز هست دنبال شوند.

5- بهاي انرژي مصرفي در اين شيوه پايين تر است.

معايب اصلي این روش عبارتند از:

1- قيمت مواد اوليه هنوز نسبت به پارچه هاي پيش آغشته نشده بالاتر است.

2- گرمخانه و كيسه خلاء و ملزومات آن براي پخت سازه مورد نياز است.

3- قالب و ابزارآلات بايستي پايداري در مواجه با درجه حرارت 100-60 درجه سانتيگراد را داشته باشند.

4- هنوز هم هزينه انرژي به دليل كار كردن در دماهاي بالاتر از دمای معمول افزايش مي يابد.

5- اين روش نسبت به روش قبلي انعطاف پذيري بيشتري دارد ولي در هر مكاني نمي توان چنين تجهيزاتي را آماده کرد.

كاربردهای معمول برای ساخت قطعات با این روش عبارتند از:

پره هاي توربين هاي بادي با كارايي بالا، قطعات هواپيما، قايق هاي بزرگ مسابقه اي، تفريحي و مسافري، وسايل امداد و نجات و قطعات قطار.

به این مقاله امتیاز بده

[ratings]

مقاله قبلی سایت تخصصم اینه را می توانید اینجا بخوانید

همچنین شما دوست عزیز و متخصص نیز می توانید مقالات خود را با اسم خودتون (شرکت، اشخاص و مخترعان) به همراه تبلیغ تخصص، محصولات و خدمات خود در آخر آن در سایت تخصصم اینه به رایگان منتشر نمایید. البته به شرطی که مقاله کپی از سایت های دیگر و حتی خودتون نباشد. مقالات تا همیشه در سایت خواهند ماند.

اینجا کلیک کنید تا شرایط نوشتن و فرستادن مقاله را مشاهده نمایید.

برای تبلیغ خدمات و محصولات تخفیفدار خود در صفحه اول سایت با حداقل هزینه اقدام نمایید(از اینجا بیشتر مطالعه کنید).

در فرم زیر نیز می توانید ایمیل خود را برای دریافت آخرین مقاله های سایت وارد نمایید.