مقاله فرآيندهای تولید كامپوزيت چوب پلاستيك

مقدمه

سابقه استفاده از چوب به عنوان مواد پرکننده به حدود ۹۰ سال گذشته مربوط می شود. بیشتر این چوب-پلاستیک ها در آن زمان روی مواد ترموست همانند رزین های فنل و فرمالدهید بود و در اواخر ۱۹۶۰ از رزین های ترموپلاستیک استفاده شد و در سال ۱۹۹۰ اکثر چوب پلاستیک ها را از رزین های ترموپلاستیک درست می کردند. کامپوزيت هاي چوب پلاستيك از طريق روش هايي مانند اکستروژن، قالبگيري تزريقی و قالبگيري فشاري توليد ميگردند که در ادامه به آنها پرداخته شده است.

فرايند اکستروژن

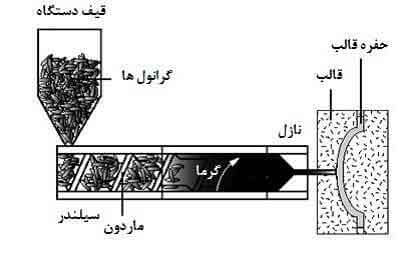

اكستروژن متداول ترين و پركاربردترين روش براي توليد قطعه از كامپوزيت چوب پلاستيك در قاره آمريكا مي باشد. اين فرآيند توليد با استفاده از يك اكسترودر تك ماردونه و يا دو ماردونه بيشترين حجم از توليدات را به خود اختصاص داده است. فرايند اکستروژن يکي از مهم ترين و در عين حال از پيچيده ترين فرايندهاي تکنولوژي پلاستيك بشمار مي آید. در اين فرايند، پس از پمپ کردن مواد مذاب، آنرا به درون قالبي هدايت مي کنند که از لحاظ هندسي مي تواند اشکال دايرهاي تا ورق هاي حلقوي، مستطيلي يا ذوزنقه اي شکل را بسته به شکل خروجي مورد انتظار، شامل شود. شکل 1 شماي كلي يك اكسترودر دو ماردون را نشان مي دهد. دستگاه هاي اکسترودر در صنعت داراي انواع مختلفي مي باشند، که به طور کلي به دو دسته پيچشي و رفت و برگشتي تقسيم مي شوند.

شکل 1: شماي كلي يك اكسترودر دو ماردون

اکسترودرهاي پيچشي به دو دسته کلي تقسيم مي گردند:

اکسترودرهاي تك ماردونه و اکسترودرهاي دوماردونه.

شکل 2 شماي كلي از ماردون اکسترودر تك ماردونه به همراه سيلندر را نشان داده است. در اکسترودرهاي تك ماردونه اختلاف اصطکاک بين مواد و ماردون مواد و سيلندر از عوامل مهم هدايت مواد به سمت جلو ميباشد. چرخش ماردون داخل سيلندر به تنهايي نمي تواند مواد را به جلو هدايت کند. در حقيقت اگر بنا به دلايلي کانال ماردون با مواد پرشود، ماردون ميچرخد بدون اينکه مواد را به جلو هدايت کند. براي به حرکت درآوردن ماده به سمت جلو، ماده نبايد هم سرعت با ماردون بچرخد، بلکه بايد با سرعت کمتري از سرعت ماردون بچرخد.

تنها نيرويي که مي تواند ماده را در برابر چرخش ماردون نگه دارد، نيروي کشش يا اصطکاک ماده با سطح داخلي سيلندر است. اصطکاک بيشتر موجب چرخش کمتر ماده شده و در نتيجه پيشروي آن بيشتر مي شود. ميزان نسبت طول به قطر ماردون از جمله پارامترهاي بسيار مهم در فرايند اکسترودر تك ماردونه مي باشد. ميزان L/D بزرگ به معني اصطکاک بيشتر است، که به معني پيشروي بيشتر براي فرايند اکستروژن مي باشد.

شکل 2: شماي كلي از ماردون اکسترودر تك ماردونه به همراه سيلندر

نوع ديگر از اکسترودرها از دو ماردون تشکيل شده اند. که اين دو ماردون مي توانند موافق حرکت هم يا به صورت مخالف يکديگر بچرخد. اکسترودرهاي دوماردونه در صنعت شکلدهي پليمرها جايگاه ويژه اي پيدا کرده اند. اين سيستم مزاياي زيادي نسبت به اکسترودر تك ماردونه دارد. تغذيه بهتر و شرايط جابجايي مثبت به دستگاه اجازه عملکرد با انواع مواد (پودر، مواد لغزنده و …) را مي دهد. اين دستگاه ها همچنين داراي زمان اقامت کوتاه و اختلاط مناسب مي باشد. اختلاط مناسب و انتقال حرارت سطحي کنترل مناسب درجه حرارت ماده را امکانپذير مي کند در شکل 3 نمايي از اکسترودر دوماردونه به همراه سيلندر نشان داده شده است.

شکل 3: نمايي از اکسترودر دوماردونه به همراه سيلندر

فرايند قالبگيری تزريقی

فرايند مهم ديگر در صنعت کامپوزيت هاي چوب پلاستيك فرايند تزريق پلاستيك مي باشد. ين روش از مهمترين روشهاي رايج براي شکل دادن پلاستيك ها بشمار مي آيد. امکان توليد کامپوزيت هاي چوب پلاستيك توسط قالب هاي تزريقي نيز وجود دارد. در اين روش ابتدا بايد توسط روشهاي مختلف گرانولگيري، گرانول چوب پلاستيك توليدکرد.

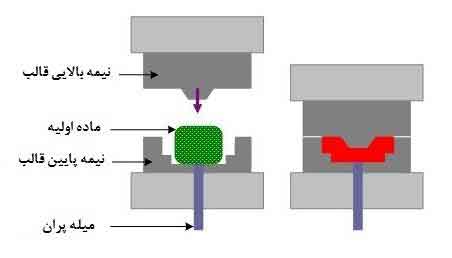

گرانول ها پس از ذوب شدن داخل دستگاه تزريق، با فشار بالا به درون قالب تزريق پلاستيك وارد مي شوند، سپس براي مدت زمان مشخصي در يك فشار معين نگه داري گرديده تا مواد در حين سردشدن شکل قالب را بگيرند. پس از سردشدن مواد، قالب باز مي شود و محصول نهايي از آن بيرون مي آيد. اين فرايند در هنگام عدم نياز به قطعات پيوسته و يا براي قطعاتي با طراحي پيچيده بسيار مناسب است. از مزاياي اين روش ميتوان به تنوع بالاي قطعات، اتوماتيك شدن آسان فرايند، امکان افزايش سرعت توليد و ساخت قطعات دقيق اشاره کرد. شکل 4 شمايي از فرايند تزريق پلاستيك را نشان مي دهد.

شکل 4: شمايی از فرايند تزريق پلاستيك

فرايند قالبگيری فشاری

قالبگيري فشاري بطور گسترده در صنعت خودرو و به منظور توليد قطعات بزرگ، نازک، سبك، محکم و سخت مورد استفاده قرار مي گيرند. همچنين از اين روش درساخت وسايل خانه و صنعت الکترونيك نيز استفاده مي شود. محصولات توليدي اين فرايند از يك ماده اوليه خميري توليد مي شوند.

روش توليد در قالبگيري فشاري به اين صورت است که ماده خميري درون محفظه قالب در يك زمان و دماي مشخص تحت فشار قرار مي گيرد تا شکل قالب را بگيرد. پس از سرد شدن قطعه قالب باز شده و محصول نهايي از آن خارج ميگردد. پليمر مورد استفاده دراين روش ميتواند ترموست يا ترموپلاست باشد. از جمله مهمترين مزيت اين روش اين است که دراين فرايند سايش الياف مورد استفاده بسيار کم مي باشد، بنابراين دراين روش الياف بلند بدون اينکه خرابي در آنها اتفاق بيفتد ميتوانند در مذاب جريان داشته باشند. شکل 5 نمايي از فرايند قالب گيري فشاري را نشان داده است.

شکل 5:نمايی از فرايند قالب گيری فشاری

به این مقاله امتیاز بده

[ratings]

مقاله قبلی سایت تخصصم اینه را می توانید اینجا بخوانید

همچنین شما دوست عزیز و متخصص نیز می توانید مقالات خود را با اسم خودتون (شرکت، اشخاص و مخترعان) به همراه تبلیغ تخصص، محصولات و خدمات خود در آخر آن در سایت تخصصم اینه به رایگان منتشر نمایید. البته به شرطی که مقاله کپی از سایت های دیگر و حتی خودتون نباشد. مقالات تا همیشه در سایت خواهند ماند.

اینجا کلیک کنید تا شرایط نوشتن و فرستادن مقاله را مشاهده نمایید.

برای تبلیغ خدمات و محصولات تخفیفدار خود در صفحه اول سایت با حداقل هزینه اقدام نمایید(از اینجا بیشتر مطالعه کنید).

در فرم زیر نیز می توانید ایمیل خود را برای دریافت آخرین مقاله های سایت وارد نمایید.