فورج، و انواع روش های آن را در این مقاله به صورت کامل بررسی خواهیم کرد. انواع فورج یا روش های فورجینگی که وجود دارند در حالت کلی به دو دسته فورج با قالب باز و فورج قالب بسته تقسیم می شود که به صورتی کامل و مفید در ادامه با شکل های مختلف و ویدیو بررسی خواهیم کرد تا شناخت کاملی از روش های فورج را داشته باشید.

از نظر لغوی در ایران به عملیات فورج فورج یا آهنگری گفته می شود.

روش ساخت قطعات فلزی با اعمال فشار و ضربه را فورج گویند.

پس آهنگری، یک تکنیک شکل دهی فلز با استفاده از نیروهای فشاری و موضعی است که از زمان بین النهرین باستان یکی از روش های اصلی ساخت فلز بوده است.

البته این روش از زمان پیدایش آن تغییرات قابل توجهی را تجربه کرده است که در نتیجه فرآیند کارآمدتر، سریعتر و بادوامتر است.

این مورد به این دلیل است که امروزه آهنگری بیشتر با استفاده از پرس آهنگری یا ابزار چکشی که با برق، هیدرولیک یا هوای فشرده کار میکنند انجام میشود.

برخی از مواد رایج مورد استفاده برای آهنگری عبارتند از فولاد کربنی، فولاد آلیاژی، فولاد میکروآلیاژی، فولاد ضد زنگ، آلومینیوم و تیتانیوم.

فورج چیست؟

در انگلیسی فورج به معنی نمونه سازی از یک جسم است و اگر بخواهیم یک تعریف کلی از این فرایند و روش تولید داشته باشیم، می توان گفت، فورج، روش ساخت قطعات فلزی با اعمال فشار و ضربه است و در طی فرایند شکل دهی نباید تغییر حجم اتفاق بیفتد.

قدمت فورج به 6500 سال قبل از هجرت پیامبر اکرم می رسد. در اروپا از قرن 18 هم میلادی و همزمان با انقلاب صنعتی شروع شد. با توجه به دوام بالا، ایمنی زیاد و استحکام مکانیکی خوب قطعات ساخته شده با فورج نسبت به روش های دیگر این روش مورد استفاده قرار می گیرد. ما می توانیم با این روش انواع مختلف قطعات هواپیما (چرخ)، قطعات خودرو (دنده ها)، صنایع دریایی (پره توربین)، صنایع نظامی، معدن، كشاورزي، پتروشيمي( نفت و گاز)، و… با توجه به خواص مکانیکی مورد نظر بسازیم.

انواع روش های تولید قطعات فلزی

روش های تولید، یا ساخت و تولید قطعات فلزی را در کل می توان به روش های کم کردن ، ثبات و افزایش جرم خلاصه کرد. روش های تولیدی برای کم کردن جرم برای روش های سنتی، مثل فرزکاری، تراشکاری، سنگ زنی و … می باشد. همچنین برای روش های جدیدتر یا غیر سنتی می توان روش های اسپارک (EDM یا CNC Electrical Discharge Machine)، برش واترجت (CNC WaterJet Cutting Machine) و … را نام برد.

روش های افزایش جرم نیز به سه دسته کلی انواع اتصالات دائم و موقت شامل اتصالات مکانیکی (پیچ و مهره و پرچ و…)، اتصالات حرارتی (مثل انواع اتصالات جوشکاری ها) و مواد شیمیایی (مثل اتصالات از طریق چسب ها و…) را اشاره کرد.

همچنین برای روش های جرم ثابت نیز می توان به روش های شکل گیری و شکل دهی اشاره کرد که برای شکل گیری می توان به روش های ریخته گری، متالوژی پودر و… اشاره کرد و برای شکل دهی نیز می توان به شکل دهی های توده ای (مثل فورج، نورد و… ) و شکل دهی های ورق (خمکاری، کشش و …)، اشاره نمود.

برای مطالعه بیشتر در مورد شکل دهی و انواع روش های شکل دهی فلزات مقاله زیر را مطالعه کنید.

مقاله شکل دهی فلزات و تقسیم بندی آنها

هدف از آهنگری یا فورج چیست؟

هدف از آهنگری ایجاد قطعات فلزی است که در مقایسه با سایر روشهای ساخت، آهنگری از محکمترین قطعات تولیدی موجود را می توان با این روش تولید میکند.

در این روش و فورج داغ، همانطور که فلز گرم و فشرده می شود هر فضای خالی در فلز پر می شود.

فرآیند آهنگری داغ همچنین ناخالصی های موجود در فلز را تجزیه می کند و چنین موادی را در سراسر فلزکاری توزیع می کند. این مورد به میزان قابل توجهی آخال ها را در قسمت آهنگری کاهش می دهد.

آخال ها مواد مرکب هستند که در طول تولید در داخل فولاد کاشته می شوند که باعث ایجاد نقاط تنش در قطعات آهنگری نهایی می شوند.

مورد دیگری که فورجینگ فلز را به عنوان یک روش عالی برای تولید معرفی می کند، تغییر ساختار دانه آن است، که جریان دانه بندی مواد فلزی در هنگام تغییر شکل آن است. از طریق آهنگری، می توان ساختار دانه ای مطلوب ایجاد کرد و فلز آهنگری را محکم تر کرد.

فرآیند آهنگری بسیار چند منظوره است و میتوان آن را بر روی قطعات کوچک با اندازه چند اینچ تا اجزای بزرگ که تا 700000 پوند وزن دارند، استفاده کرد.

برای تولید قطعات حیاتی هواپیما و تجهیزات حمل و نقل استفاده می شود. آهنگری همچنین برای تقویت ابزارهای دستی مانند اسکنه، پرچ، پیچ و پیچ و مهره استفاده می شود.

مقایسه استحکام و جهت دهی دانه بندی فورج با روش های دیگر

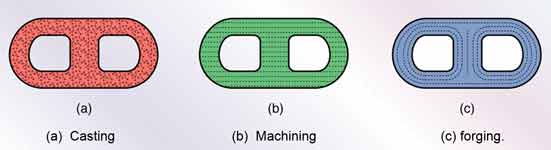

در شکل 1 سه روش برای تولید یک قطعه با توجه به جهت و اندازه دانه بندی نشان داده شده است. به طوریکه شکل 1-a روش ریخته گری، شکل 1-b روش ماشینکاری و شکل 1-c روش فورج را با نحوه جهت دهی دانه بندی و گرفتن استحکام و خواص مکانیکی مورد نظر نشان می دهد. همچنین در شکل 2 نیز روش های ریخته گری (سمت چپ) و فورج (سمت راست) برای یک قطعه خاص با جهت دهی دانه بندی با هم مقایسه شده اند و می بینیم که ما می توانیم با فورج، کنترل جریان مواد را با استفاده از دیواره های قالب و جهت دهی آنها و در نتیجه استحکام بالاتر داشته باشیم.

شکل 1: مقایسه سه روش برای تولید یک قطعه

شکل 2: مقایسه جهت دهی دانه بندی در دو روش ریخته گری و فورجینگ

انواع روش های فورج از نظر دما (فورج داغ، فورج گرم و فورج سرد)

همان طوری که در مقاله تعریف فرایند فورج از نظر دما نیز گفتیم، انواع روش های فورج از نظر دما شامل فورج داغ، فورج گرم و فورج سرد می شود.

در فورج داغ تغيير شكل گرم فلزات در دماي تبلور مجدد فلز است و جريان فلز در يك يا چند جهت اتفاق مي افتد.

در فورج سرد عمل شكل دهي در درجه حرارت محيط صورت می گیرد.

در فورج گرم نیز عمل شکل هی فلز در محدوده دماي محيط و درجه حرارت تبلور مجدد انجام شود.

برای مطالعه بیشتر مقاله تعریف فرایند فورج از نظر دما را با کلیک روی آن بخوانید.

انواع روش های فورج از نظر تجهیزات و فرایند تولید

انواع روش های فورج از نظر تجهیزات و فرایند تولید در دو دسته بندی کلی قرار می گیرند که عبارتند از:

الف- براساس تجهیزات

- فورج ضربه ای، چکشی یا سقوطی (Forging Hammer or Drop Hammer)

- فورج پرسی (Press Forging)

ب- براساس فرایند

- فورج قالب باز (Die Forging Open)

- فورج قالب بسته (Die Forging Closed )

معرفی انواع فورج (معرفی انواع روش های فورج) از نظر اجرای فرایند

انواع روش های فورج عبارتند از:

- آهنگری سنتی و دستی (چکش و سندان)

- فورج با پتک اتوماتیک بدون قالب

- فورج قالب باز (open die forging)

- فورج قالب بسته (closed die forging)

- فورج غلطکی (Roll Forging)

- فورج حلقه ای (Ring Forging)

- فورج کله زنی و کلفت کاری (upsetting forging)

- فورج با انرژی بالا (High Energy Rate Forging)

- فورج هم دما (Isothermal Forging)

- فورج شعاعی (radial forging)

- فورج دورانی (orbital forging)

- فورج متالورژی پودر (powder metallurgy Forged )

- فورج دقیق (Precision Forging)

در ادامه مقاله به توضیح مختصری برای هر کدام از فورج و انواع روش های آن پرداخته می شود. نخستین و سنتی ترین روش فورج و انواع روش های آن آهنگری سنتی است که در ادامه توضیحات آن به همراه ابزارهای مورد نیاز برای این روش مورد بررسی قرار گرفته است.

آهنگری سنتی و دستی (چکش و سندان)

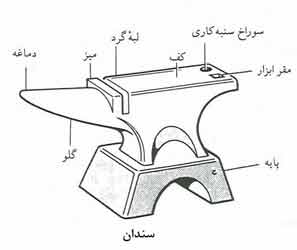

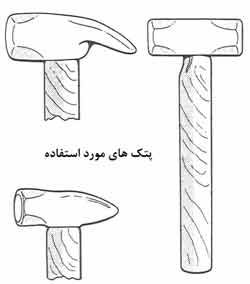

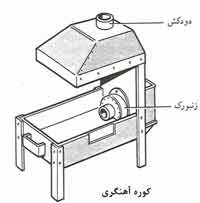

مرسوم ترین و اولین روش ساخت قطعات با روش فورج به روش سنتی بر می گردد که با دو ابزار ساده و در اصطلاح چکش و سندان انجام می شود (شکل 3). در شکل های 4 نیز لوازم و ابزارآلات مورد استفاده برای این روش فورج نشان داده شده است. از مزایای این روش می توان به نداشتن هزینه قالب و تولید قطعات با اشکال ساده ذکر کرد و همچنین بزرگترین عیب این روش این است که نیاز به اپراتور یا کارگر ماهر دارد.

شکل 3: آهنگری سنتی و دستی (چکش و سندان)

شکل 4: لوازم و ابزارآلات مورد استفاده در آهنگری سنتی

فورج با پتک اتوماتیک بدون قالب

این روش برای ساخت قطعات بزرگ بر روی پرس هایی با دو سطح قالب صاف برای کم کردن قطر و افزایش طول مورد استفاده قرار می گیرد و این ضربات تا مواقعی ادامه پیدا خواهد کرد تا به اندازه مورد نظر برسیم (شکل 5).

شکل 5: فورج با پتک اتوماتیک بدون قالب

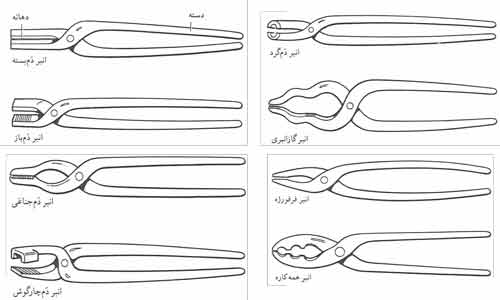

فورج قالب باز (open die forging)

ﻓﻮرج ﻗﺎﻟﺐ ﺑﺎز ﻫﻤﯿﺸﻪ ﺑﻪ ﺻﻮرت ﯾﮏ ﻓﺮآﯾﻨﺪ ﻓﻮرج داغ می ﺑﺎﺷﺪ ﮐﻪ در آن ﻗﻄﻌﻪ ﮐﺎر ﺑﺎ ﭘﺮس ﻣﯿﺎن ﻗﺎﻟﺐ ﻫﺎﯾﯽ ﺑﺎ ﻫﻨﺪسه ﺳﺎده ﺷﮑﻞ می گیرد. شکل 6 انواع شکل دهی با این روش فورج را نشان می دهند.

شکل 6: فورج قالب باز (open die forging)

فورج قالب باز در موارد زیر مورد استفاده قرار می گیرد.

- خواص مکانیکی مورد نظر با ماشینکاری و ریخته گری حاصل نمی شود.

- تعداد قطعه مورد نظر کم و در عین حال شکل قطعه ساده است.

- مهلت تحویل قطعه کم است و یا قطعه به اندازه ای بزرگ است که با روش فورج قالب بسته نمی توان تولید کرد.

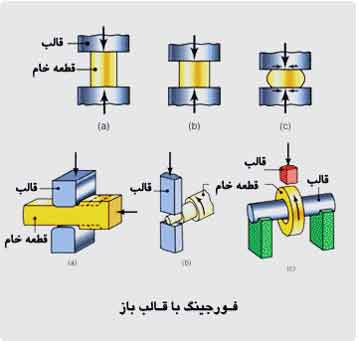

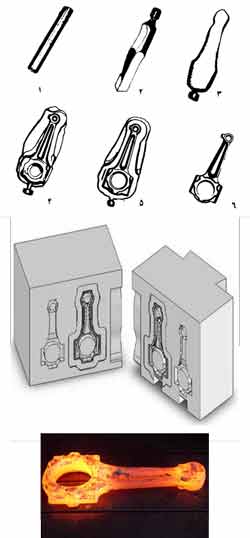

فورج قالب بسته (closed die forging)

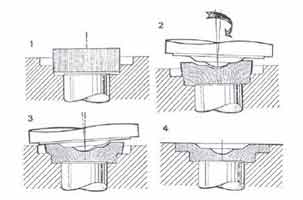

در این روش شمشال(بیلت) بین دو قالب قرار گرفته و در طی مراحل مختلف پیش شکل دهی و شکل دهی نهایی و برش پلیسه که در محل جدایش دو قالب تشکیل می شود، انجام می شود.

شکل نهایی که توسط حفره ساخته شده ناشی از قالب خواهد بود با قرار گرفتن بیلت گرم شده و ضربات متوالی پرس و جریان یافتن بیلت گرم شده به خود می گیرد.

شکل 7 مراحل شاتون تولیدی+قالب مورد نظر و محصول نهایی تولید شده با این روش را نشان می دهد.

شکل 7: فورج قالب بسته (closed die forging)

فورج غلتکی (Roll Forging)

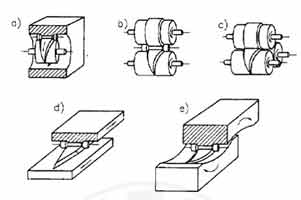

روش فورج غلتکی معمولا برای کاهش قطر یا ضخامت و افزایش طول مثل میله هایی با مقطع متغیر مورد استفاده قرار می گیرد. قالب های مورد استفاده در این روش شامل انواع مختلفی چون تک غلتکی، دو غلتکی، سه غلتکی، گوه ای مقعر و گوه ای تخت می باشند(شکل 8). در شکل 9 نیز به صورت سه بعدی این روش و قطعه تولیدی نشان داده شده است.

شکل 8: فورج غلتکی(Roll Forging)

شکل 9: فورج غلتکی (Roll Forging) به صورت سه بعدی

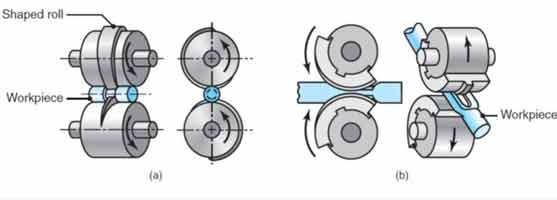

فورج حلقه ای (Ring Forging)

فورج حلقه ای برای افزایش محیط حلقه از طریق کاهش سطح مقطع و با استفاده از دو غلتک چرخان انجام می شود. در این روش باید قطعه کار و بیلت اولیه طی فرایندی دارای سوراخی باشد تا بتوان با این روش به کاهش سطح مقطع و افزایش محیط حلقه پرداخت. برای افزایش محیطی قطعه از غلتک داخلی و برای کنترل ضخامت از دو غلتک مخروطی شکل استفاده می شود. شکل 10 به صورت واضح از بیلت اولیه (سمت چپ) تا محصول نهایی تشکیل شده را نشان می دهد.

شکل 10: فورج حلقه ای (Ring Forging)

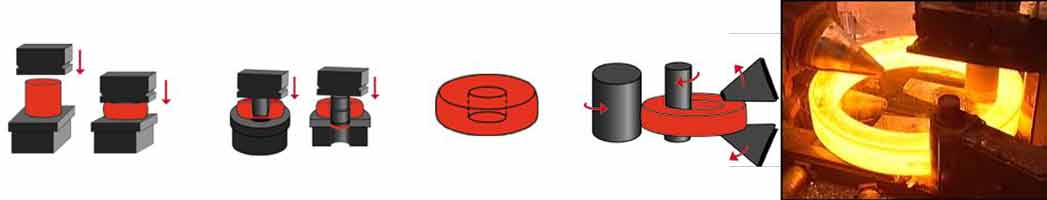

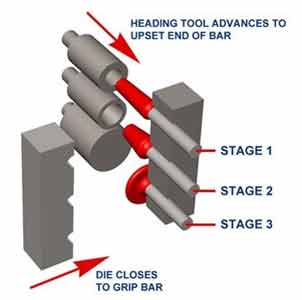

فورج کله زنی و کلفت کاری (upsetting forging)

کله زنی و کلفت کاری به عمل زیاد کردن قطر یک میله در انتها یا بخش میانی به وسیله اعمال فشار در جهت طولی آن گفته می شود. عمل کلفت کاری می تواند به صورت سرد یا گرم انجام شود. شکل 11 مراحل شکل گیری با روش کله زنی و کلفت کاری را مرحله به مرحله نشان می دهد.

شکل 11: فورج کله زنی و کلفت کاری (upsetting forging)

قواعد قطعات به روش کلفت کاری

در طراحی قطعات به روش کلفت کاری باید به قواعد زیر توجه شود.

- حداکثر طول میله بدون تکیه گاه جانبی نباید بیش از سه برابر قطر میله باشد تا ضربه پرس باعث ایجاد کمانش نشود.

- کلفت کاری میله ای که طول آن بیش از سه برابر قطرش باشد. در صورتی با موفقیت انجام خواهد شد که قطر داخلی قالب بیش از 1.5 برابر قطر اولیه باشد.

- چنانچه بخواهیم بخشی از یک میله را که طولش بیش از سه برابر قطر آن است به ضخامتی بیش از 1.5 برابرقطر اولیه برسانیم، طول بخش بدون تکیه گاه میله در خارج از قالب نباید بیشتر از قطر آن باشد.

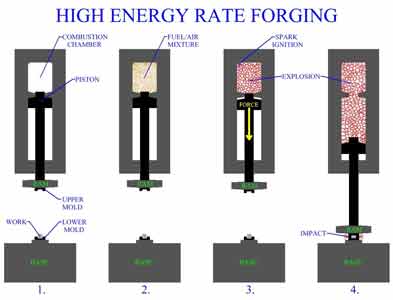

فورج با انرژی بالا (High Energy Rate Forging)

فورج با انرژی بالا یعنی سرعت تغییر شکل زیاد در واحد زمان. این نوع تغییر شکل روی موارد زیر تاثیر گذار خواهد بود.

- دمای شکل دهی

- جریان فلز در جسم تغییر شکل یافته

- اصطکاک ایجاد شده در جدار قالب

- میزان تغییر شکل یا کرنش

- سرعت تغییر شکل یا نرخ کرنش

شکل 12 فورج انرژی بالا را نشان می دهد.

شکل 12: فورج با انرژی بالا (High Energy Rate Forging)

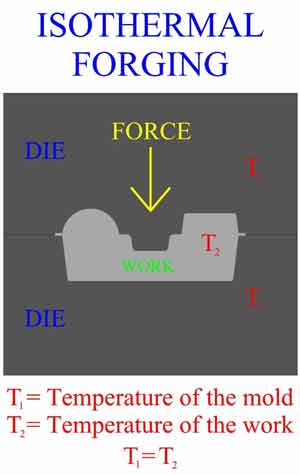

فورج هم دما (Isothermal Forging)

فورج هم دما در دماهای بالاتر از دمای تبلور مجدد قطعه انجام می شود و دمای قالب به دمای قطعه نزدیک است. در این فرایند معمولا دمای قالب در محدوده دمای تبلور مجدد فولاد قالب است. جنس قالب های روش فورج هم دما از فولادهای آلیاژی با تنگستن زیاد است.

اگر قالب و قطعه کار خـواص مکانیکی مشابه داشته باشند باعث صدمه خوردن شکل حفرۀ قالب خواهد شد.

شکل 13 شمایی کلی از این فرایند را نشان می دهد.

شکل 13: فورج هم دما (Isothermal Forging)

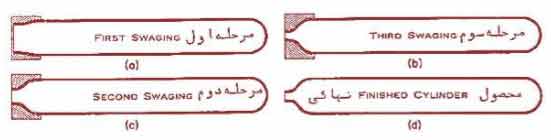

فورجینگ قرار (swaging)

به عمل کم کردن قطر لوله و میله با عبور از حدیده در اثر نیروی ضربه ای گفته می شود. در شکل 14 نحوه شکل دهی دهانه مخزن با این روش مرحله به مرحله نشان داده شده است.

شکل 14: فورجینگ قرار (swaging)

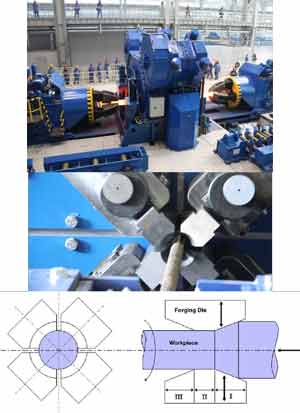

فورج شعاعی (radial forging)

این فرایند از دو یا چند قالب که حرکت انها به صورت شعاعی می باشد تشکیل یافته است(شکل 15). معمولا برای قطعات توپر یا لوله ای از این روش استفاده می شود. معمولا سوپر آلیاژهای دما بالا را می توان با این روش شکل داد.

شکل 15: فورج شعاعی (radial forging)

فورج دورانی (orbital forging)

در این روش نیمه بالایی قالب به حالت دورانی می چرخد و نیمه پایینی قالب به آهستگی به طرف نیمه بالایی قالب حرکت می کنند تا حفرۀ قالب کاملا پر شود. اببته در برخی موارد ممکن است قالب پایینی نیز دوران داشته باشد. قالب بالایی در این فرایند در امتداد محور ثابت است اما حول محور خودش حرکت مداری ایجاد می کند(شکل 16). این فرایند نسبتا کم سر و صدا می باشد. دیسک ها و قطعات مخروطی، و پوشش های انتهای یاتاقان ها از انوا قطعات تولید شده با این روش می باشد.

شکل 16: فورج دورانی (orbital forging)

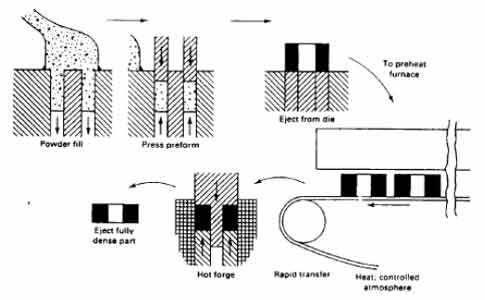

فورج متالورژی پودر (powder metallurgy Forged )

فورج متالوژی پودر ترکیبی از دو فرایند متالوژی پودر و فورج می باشد. اولین کاربرد متالورژی پودر برای تولید پلاتین با دانسیته کامل بود که در قرن ۱۹ میلادی صورت گرفت. چرا که در آن زمان امکان ذوب پلاتین به دلیل نقطه ذوب بالا وجود نداشت. شکل 17 این فرایند را از ریخته شدن پودر در قالب تا تشکیل قطعه نهایی را از سمت چپ به راست نشان می دهد.

شکل 17: فورج متالورژی پودر (powder metallurgy Forged )

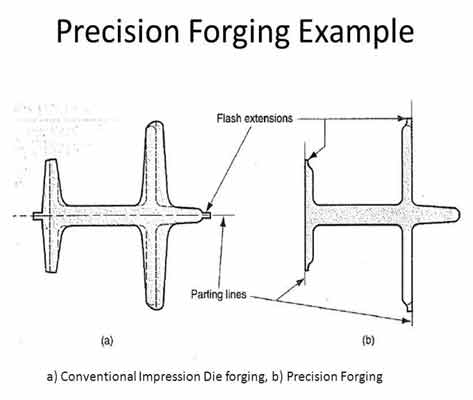

فورج دقیق (Precision Forging)

آخرین روشی که در مقاله فورج و انواع روش های آن بررسی خواهیم کرد فورج دقیق می باشد. فورج دقیق فرایندی برای تولید قطعاتی با اندازه دقیق و نهایی می باشد. نکات و مواردی که در تولید قطعه با این روش مطرح است عبارت است از:

- اتلاف زمان

- اتلاف هزینه

- اتلاف انرژی

در روش های دیگر مثل ماشینکاری، سنگزنی باعث شکستگی الیاف می شود و در نتیجه تنش کمتری را محصول نهایی نسبت به این روش تحمل می کند. این روش موارد گفته شده را حل می کند و استحکام بالا برای محصول تولیدی را دارا خواهد بود. این فرایند عمدتا برای تولید انواع چرخدنده استفاده می شود(شکل 18). در شکل 19 نیز نمونه محصول و قطعه تولیدی به روش مرسوم و با استفاده از این روش نشان داده شده است.

شکل 18: تولید انواع چرخدنده با فورج دقیق (Precision Forging)

شکل 19: نمونه قطعه تولیدی به روش مرسوم و با استفاده از فورج دقیق (Precision Forging)

آموزش ویدیویی روش های فورجینگ

در فیلم زیر چند روش را می توانید ببینید و برای دیدن همه روش های فورج به صورت آموزش ویدیویی روی لینک زیر کلیک کنید و ببینید.

منابع:

کتاب طراحی قالب های فورج (مولفین: فرید رضا بیگلری – محمد علی صادقی)

تاریخ انتشار: “30 بهمن 1395”

تاریخ آپدیت: “11 فروردین 1403”

مقاله تخصصی آموزشی قبلی تخصصم اینه – در زمینه فنی و مهندسی (مقاله كامپوزيت های طبيعی ) را می توانید با کلیک روی عنوان آن بخوانید.

برای دریافت مقالات بعدی سایت ایمیل خود را در فرم زیر وارد کنید.