اتصالات و اجزای آن در صنایع مختلف را در این مقاله به صورت کامل بررسی خواهیم کرد، تا شما خواننده عزیز با مباحثی چون، انواع اتصالات در صنعت، انواع اتصالات مکانیکی، انواع اتصالات دائم و موقت، انواع اتصالات فلزی، انواع اتصالات صنعتی و … آشنا بشید تا بتوانید انواع اتصالات را نام ببرید و شناختی جامع و کاربردی از آن داشته باشید.

یک ماشین از ترکیب اجزاء و طبقه بندی مختلفی، از جمله وسائل اتصال، اجزاء ارتباطی، حمل کننده بار و … تشکیل شده است. همه این قطعات با روش های مختلف تولید مثل آهنگری یا فورج، ریخته گری، نوردکاری، ماشین کاری (ماشین کاری به روش های سنتی یا ماشین کاری با انواع CNC) و…، به صورت جدا تولید شده و بعد از انجام عملیات مختلف تولیدی، روی هم به صورت دائم یا موقت مونتاژ می شوند.

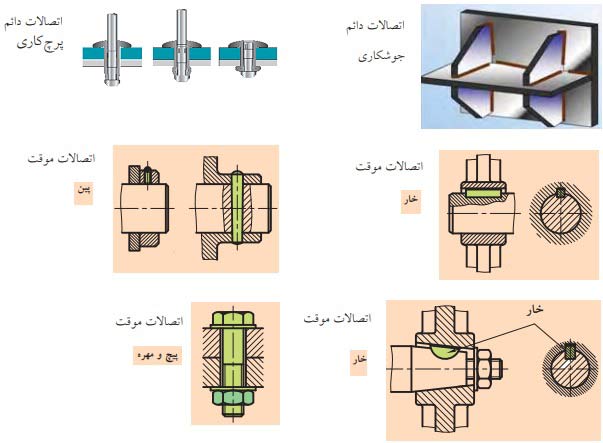

اتصالات را می توان، به شکلی دیگر نیز دسته بندی کرد. دسته بندی دیگری می تواند براساس نوع اتصال شامل، اتصالات مکانیکی (مثل پیچ و مهره ها، پین ها، خارها و…) ، اتصالات متالوژیکی (مثل جوشکاری و لحیم کاری) و اتصالات شیمیایی (مثل چسب های مختلف) نیز دسته بندی کرد.

مزایا و معایب اتصالات دائم و موقت

مزایا و معایب اتصالات دائم

همانطوری که از نام اتصال دائم (مثل جوش کاری، لحیم کاری، پرچ کاری (بیشترین کاربرد در صنایع هوافضا) و چسب کاری) نیز مشخص می باشد، ما در این نوع اتصالات برای این که بخواهیم حداقل دو جزء مختلفی را که به هم متصل کردیم را جدا کنیم، باید با برش قطعات اتصالی، تخریب قطعات اتصالی (خراب کردن) و … از هم جدا کنیم، پس این موارد به عنوان معایب اتصالات دائم می باشد.

بزرگترین حسن این روش برای اتصالات و اجزای آن در هم نگه داشتن مطمئن قطعات، بدون تغییر نسبت به دیگر اجزاء می باشد.

مزایا و معایب اتصالات موقت

اتصالات موقت (مثل پیچ و مهره ها، پین ها، خارها و… ) و در کل اتصال موقت به ما این کمک بزرگ را می کنند که بتوانیم اجزاء را در کنار هم داشته باشیم و هر وقت نیاز به جداسازی آن ها داشتیم، به راحتی از هم جدا کرده و دوباره مونتاژ کنیم. در واقع مونتاژ و دمونتاژ راحتی را با این نوع اتصالات خواهیم داشت. شکل 1 انواع اتصالات دائم و موقت را نشان می دهد.

اتصالات دائم، جوشکاری – Welding Connection

اولین مورد از اتصالات و اجزای آن در صنایع مختلف جوشکاری می باشد. جوشکاری یکی از روش های تولیدی و تعمیری قطعات صنعتی به شمار می رود. در جوشکاری، به کمک حرارت قطعات هم جنس را به هم جوش می دهیم. در تولید ماشن آلات صنعتی، صنایع مختلف و در کل همه سازه های مکانیکی جوشکاری دارای همیت زیادی می باشد.

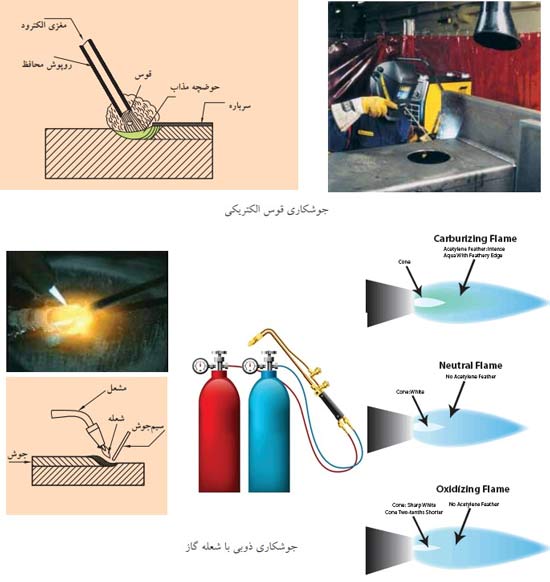

انواع مختلف پر استفاده روش های جوشکاری در صنعت، قوس الکتریکی – Arc Welding (جوشكاری ذوبی)، اكسى استيلن – Oxyacetylene Welding (جوشكاری ذوبی) و جوشکاری مقاومتی – Resistance wWelding می باشد.

مشخصه های جوشكاری قوس الکتریکی – Arc wWelding

- جوشکاری در این روش از طریق تشکیل و برقراری قوس الکتریکی مابین لبه های قطعه کاری که جوش می شود، با الکترود می باشد.

- اتصال دو قطعه از طریق ذوب شدن الکترود، باعث اتصال دو قطعه، بعد از سرد شدن آن ها می شود.

- در اصطلاح عموم به این روش جوشکاری، جوش برق نیز گفته می شود.

- برای جوشکاری قطعات با ضخامت های مختلف به کار می رود.

- حرارت ایجاد شده با توجه به شدت جریان برق تا 4200 درجه سانتیگراد نیز می رسد.

مشخصه های جوشكاری اكسى استيلن – Oxyacetylene Welding

- در این روش حرارت با گاز استیلن و اکسیژن و ترکیب آن ها اتفاق نمی افتد.

- به جوشکاری اکسی استیلن جوشکاری گازی نیز گفته می شود.

- عملکرد شیمیایی شعله اکسی استیلن را می توان با تغییر نسبت حجم اکسیژن به استیلن تنظیم کرد. (خنثی، اکسید کننده و کربورایزینگ)

- جوشکاری معمولاً با استفاده از تنظیم شعله خنثی انجام می شود. (دارای مقادیر مساوی اکسیژن و استیلن است.)

- شعله اکسید کننده زمانی اتفاق می افتد که میزان جریان اکسیژن زیاد باشد.

- شعله کربورایزینگ هم با افزایش جریان استیلن نسبت به اکسیژن حاصل می شود.

- از آنجا که فولاد در دمای بالاتر از 1500 درجه سانتیگراد ذوب می شود، مخلوط اکسیژن و استیلن برای این مورد عالی می باشد.

- با این روش می توان از گازهای دیگری مانند پروپان، هیدروژن و… برای اتصال فلزات غیر آهنی در نقطه ذوب پایین، برای لحیم کاری و… استفاده کرد.

- معمولا درجه حرارت ایجاد شده با این روش 3200 درجه سانتی گراد می باشد.

در شکل 2 جوشكاری قوس الکتریکی – Arc Welding و جوشكاری اكسى استيلن – Oxyacetylene Welding با اجزاء آن نشان داده شده است.

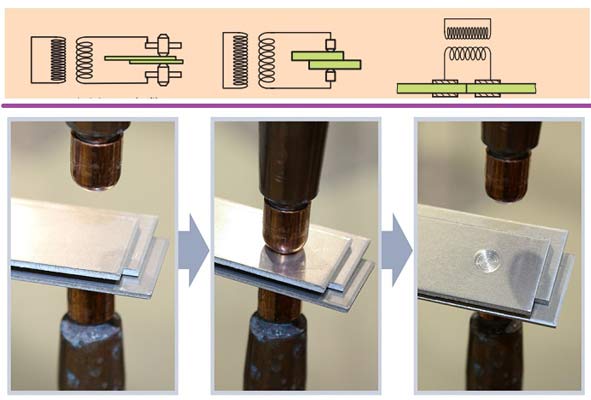

مشخصه های جوشكاری مقاومتی – Resistance Welding

- اتصال فلزات با اعمال فشار و عبور جریان برق را جوشکاری مقاومتی می گویند.

- برای اتصال قطعات با این روش نیازی به مواد دیگر نیست و جوشکاری مقاومتی از این لحاظ مقرون به صرفه می باشد.

- الکترودها، به دلیل خاصیت رسانایی خوب، به طور معمول از آلیاژهای مس ساخته می شوند.

- خنک کاری در این روش با جریان آب در حفره های داخل الکترود انجام می شود.

- در اتصال ورق ها نازک برای تولید قطعات خودرو، هوافضا، صنعتی و … به کار می رود.

- از نظر تولید بسیار کنترل شده و قابل تکرار است، و به تولیدکنندگان اجازه می دهد تا به راحتی قطعاتی با کیفیت یکسان از نظر کنترل کیفی تولید نمایند.

الكترودهای جوش مقاومتی به شكل های بوشی، استوانه ای و يا قرقره ای ساخته می شوند. در شکل 3 انواع آن ها با نمونه قطعه تولیدی نشان داده شده است.

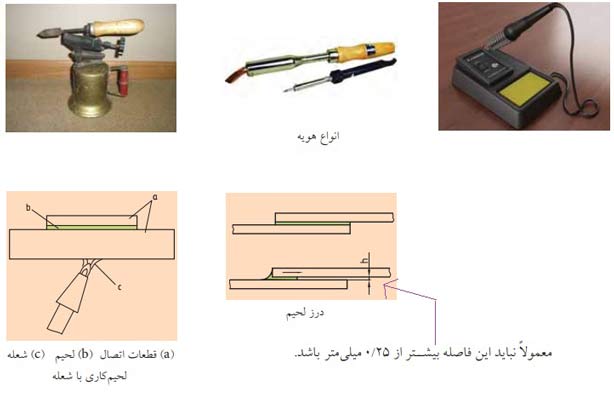

اتصالات دائم، لحیم کاری – Soldering

دومین مورد از اتصالات و اجزای آن در صنایع مختلف لحیم کاری می باشد. لحیم کاری – Soldering نیز مانند جوشکاری می باشد. یعنی دو قطعه را با روش جوشکاری به هم اتصال می دهد، با این تفاوت که دمای کاری و اتصال قطعات در لحیم کاری (لحیم کاری نرم (کمتر از درجه سانتیگراد) و لحیم کاری سخت (تا 1000 درجه سانتیگراد)) کمتر می باشد.

لحیم کاری بیشتر در صنایع مختلف الترونیکی و الکتریک کاربرد دارد. در این روش نقطه ذوب لحیم از نقطه ذوب قطعات پایین تر می باشد.

برای لحیم کاری قطعاتی که نیاز به آب بندی دارند، لحیم کاری نرم مورد استفاده می باشد. جنس آلیاژ لحیم نرم معمولا قلع، سرب و روی و برای لحیم کاری سخت، مس، نقره و برنز مورد استفاده می باشد.

روش های مختلف لحیم کاری عبارتند از، لحیم کاری با هویه، لحیم کاری با شعله، لحیک کاری کوره ای و لحیک کاری درز شکافی. در شکل 4 انواع شکل های مختلف برای روش های فوق برای اتصالات دائم، نشان داده شده است.

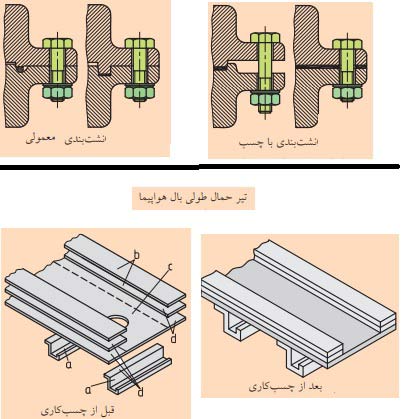

اتصالات دائم، چسب ها – Adhesive Connection

سومین مورد از اتصالات و اجزای آن در صنایع مختلف چسب کاری می باشد. استفاده از چسب برای چسباندن فلزات، از جنگ جهانی دوم شروع شد. در زمان های قبل از این تاریخ، چسب برای چسباندن لاستیک، کاغذ، تخته و… مورد استفاده بود.

چسب های اولیه اکثرا به صورت طبیعی و از صمغ درختان مختلف تهیه می شد، ولی امروزه چسب های شیمیایی زیادی برای اتصال فلزات مختلفی مثل اتصال ورق های مختلف، اتصال لوله ها، لنت ترمز، از جنس آلومینیوم و… تولید می شود. نیروی چسبندگی و نیروی بین مولکولی چسب ارتباط مستقیمی با مقاومت چسب کاری خواهد داشت. البته باید قبل از چسب کاری نیز گرد و خاک، روغن و رنگ و … از روی سطح حذف شود.

مزایا و معایب چسب کاری

- ارزان و سریع است.

- با توجه به پوشش کامل سطح، زنگ زدگی اتفاق نمی افتد، مگر این که عمل چسب کاری خوب انجام نشود.

- چسب کاری سرد در دمای اتاق (20 درجه سانتیگراد)، برای اتصال وسایل چرمی، صحافی کتاب، چنی آلات و… انجام می شود.

- چسب کاری گرم (80 تا 200 درجه سانتیگراد)، نیاز به حرارت دارد. در بعضی قطعات و چسب های خاص تا 450 درجه سانتیگراد نیز دمای کاری بالا می رود.

- در صورت افزایش دما، ممکن است مقاومت کاهش پیدا می کند.

در شکل 5 آب بندی (نشت بندی)، برای پیچ و مهره و اتصالات حمال طولی بال هواپیما با اتصال چسب کاری نشان داده شده است.

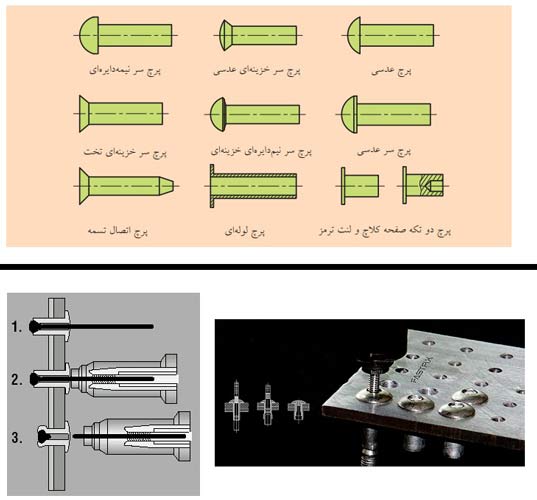

اتصالات دائم، پرچ کاری – Riveting Connection

چهارمین مورد از اتصالات و اجزای آن در صنایع مختلف پرچ کاری می باشد. اگر امکان جوش کاری و چسب کاری برای اتصال قطعات وجود نداشته باشد از روش پرچ کاری استفاده می شود. به عنوان مثال می توان اتصال دو قطعه غیر هم جنس را با این روش انجام داد.

از پرچ کاری دو هدف اتصال یا آب بندی برای اتصالات دنبال می شود. مثلا برای اتصال سازه های فولادی، وسایل حمل و نقل، ریل ها، ماشین ها و… هدف اتصال دو قطعه می باشد. در حالی که در مخازن، لوله های تحت فشار کم هدف آب بندی می باشد. در لوله های تحت فشار زیاد، هدف هم اتصال خوب و هم آب بندی خوب می باشد.

مزایا و معایب پرچ کاری

- با توجه به این که اتصال با حرارت (مثل جوشکاری) نمی باشد، انقباض و انبساط وجود ندارد.

- آسان و مناسب برای خط مونتاژ کارگاه ها

- تمرکز تنش و سوراخ کاری برای اتصال، از نقطه ضعف های پرچ کای می باشد.

- موجب سنگین شدن سازه نیز می شود.

ميخ پرچ های متداول فولادی مورد استفاده در پرچ کاری و همچنین نحوه پرچ شدن به صورت صنعتی در شکل 6 نشان داده شده است.

نتیچه گیری

در این مقاله به اتصالات و اجزای آن در صنایع مختلف، از نظر اتصالات دائم (جوشکاری، لحيم کاری، چسب ها و پرچ کاری) با ذکر انواع و مزایا و معایب آن ها پرداخته شد. در مقاله بعدی به اتصالات موقت (مثل پیچ و مهره ها، پین ها، خارها و… ) پرداخته خواهد شد.

منابع

کتاب اجزای ماشین

مقاله تخصصی قبلی سایت آگهی تخصصم اینه – فنی و مهندسی (مقاله ﻗﺎﻟﺐ فورج و ﻋﻮاﻣﻞ ﻣﻮﺛﺮ در اﻧﺘﺨﺎب جنس آن) را می توانید با کلیک روی عنوان آن بخوانید.

شرایط تولید محتوا تخصصی و فرستادن مقاله در سایت تخصصم اینه را با کلیک روی عنوان مشاهده نمایید.

برای دریافت مقالات بعدی سایت ایمیل خود را در فرم زیر وارد کنید.

اینستاگرام و تلگرام ایده، نوآوری، خلاقیت و تکنولوژی ما هست