پالتروژن و مشکلات آن در حین تولید، وابسته به قالب و ابزارهای مورد استفاده می باشد. در این مقاله کلا فرایند پالتروژن را مورد بررسی قرار خواهیم داد. یکی از فرایندهای تولید پیوسته کامپوزیت است که جهت ساخت قطعات با خواص مکانیکی بالا و کامپوزیت هایی که بتوانند با مواد رایج مواد رایج سنتی و مهندسی قابل رقابت باشند، طراحی شده است. این فرایند جهت تولید قطعاتی با کسر حجمی بالای الیاف طراحی شده است که در آن الیاف بیشتر در جهت طولی قطعه قرار می گیرند اگرچه میتوان با استفاده از بافت مناسب الیاف، در جهت عرضی هم الیاف داشت اما عمدتاً خواص اصلی در جهت طولی است (شکل 1).

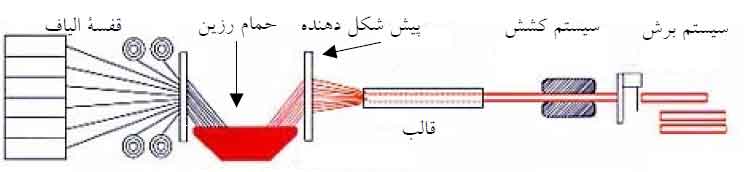

شکل 1: پالتروژن ترموست

نحوه اجرای فرایند پالتروژن

بطوریکه در شکل نیز مشاهده می شود الیاف از قفسه الیاف به حمام رزین وارد و بعد از عبور از پیش شکل دهنده ها وارد قالب می شود و در مرحله آخر بعد از سیستم کشنده توسط سیستم برش به اندازه ای دلخواه پروفیل های تولید شده برش می خورند.

توسعه عمده این فرایند ابتدا در امریکا انجام شده است و اولین اختراع در این زمینه در سال 1946 در خصوص تولید میله ماهیگیری به صورت تجاری به ثبت رسید. ناگفته نماند که این روش برای مواد ترموستی در این سال شروع شده است، ولی با توجه به اینکه نمی توان مواد ترموستی را بازیافت کرد، در سال های اخیر استفاده از ترموپلاستیک ها و مخصوصا ترموپلاستیک های بازیافتی مورد توجه تولید کنندگان برای جلوگیری از آلودگی محیط زیست در جهان مورد توجه قرار گرفته است.

پالتروژن فرایندی است برای تولید قطعات پیوسته، مانند میله ها، لوله ها، تیرهای I شکل، نبشی ها، قوطی ها و اشکال مشابه بکار می رود (شکل 2).

شکل 2: پروفیل های مختلف تولید شده با این روش

مشکلات تولیدی فرایند پالتروژن

مشکلاتی را که در فرایند پالتروژن اتفاق می افتد و روش اصلاح آنها را در زیر مورد بررسی قرار می دهیم.

بروز پوسته (Scaling)

پوسته شدن اولین مشکل مربوط به فرایند پالتروژن و مشکلات آن می باشد. این مشکل وقتی بروز می کند که ذرات پخت شده رزین همراه قطعه از قالب خارج شود.

روشهای اصلاح

- دمای ورودی قالب را افزایش دهید. این عمل موجب می شود سطح رزین زودتر پخت شود ونسبت به پوسته پوسته شدن مقاوم گردد.

- سرعت پالتروژن را کاهش دهید تا اصطکاک کم شود و به رزین اجازه دهدتا درون قالب زودتر پخت شود.

- پوسته های حاصل از رزین پخت شده را با نگه داشتن خط خارج سازید.

- اگر این عوامل موثر واقع نشد دما را در شروع خط زیاد کنید تا رزین زود پخت شده و سطح قطعه زودتر سخت شود.

تاول

دومین مشکل مربوط به فرایند پالتروژن و مشکلات آن ، تاول می باشد.

روشهای اصلاح

- دمای ورودی قالب را افزایش دهید تا پخت رزین افزایش یابد. در این حالت، استحکام و مقاومت بیشتری نسبت به ایجاد تاول به هنگام خروج از قالب خواهد داشت.

- سرعت خط را کاهش دهید تا رزین قالب ها تحت فشارف کامل تر پخت شود. این امر امکان انبساد قطعه و تشکیل تاول را به هنگام خروج از قالب کاهش می دهد.

- الیاف تقویت کننده را افزایش دهید. معمولاً تاول، فضای ناشی از پایین بودن میزان الیاف می باشد.

سطح خوب ولی ترک در عمق و یا سطح قطعه

سومین مشکل مربوط به فرایند پالتروژن و مشکلات آن به شکل ظاهری نبوده و مربوط به عمق قطعه تولیدی می باشد. این مشکل معمولاً در قطعات ضخیم دیده می شود.

روشهای اصلاح

- دمای ورودی قالب را افزایش دهید. این عمل موجب می شود تا رزین زودتر پخت شود وقطعه نسبت به ایجاد ترک مقاوم گردد.

- دمای ناحیه خروجی قالب را کاهش دهید تا قله گرمازای مواد را به صورت یک چاه حرارتی جذب کند. اگر تغییر دما ممکن بود، سرعت خط را افزایش دهید تا پروفیل گرمایی و قله گرمازا محدود شود و بدینوسیله تنش های حرارتی کاهش یابد.

- میزان شروع کننده بویژه شروع کننده های دما بالا را کم کنید.

پر نکردن همه فضای قالب

چهارمین مشکل مربوط به فرایند پالتروژن و مشکلات آن عدم پر شدن فضای قالب می باشد. فضای خالی ممکن است به صورت حبابهای درونی یا نقاط سطحی وجود داشته باشد که از شکل قالب تبعیت نمی کند.

روشهای اصلاح

- الیاف تقویت کننده را افزایش دهید چون رزین در حین پخت جمع شده و باعث ایجاد حباب می شود.

- آرایش الیاف را بررسی کنید چون ممکن است در بعضی از قسمتها درصد الیاف پایین باشد.

دو فازی شدن

دوفازی شدن یا تغغیر رنگ در نواحی موضعی معمولاً در اثر وجود نقاط داغ بوجود می آید که سبب جمع شدگی ناهمگون می شود.

روشهای اصلاح

- سیستم گرمادهی قالب را بررسی کنید.

- مخلوط شدن رزین را بررسیکنید ممکن است رنگدانه ها جدا وته نشین نشده باشد.

پایین بودن سختی بارکول

پایین بودن سختی معمولاً در نتیجه پخت ناقص رزین به وجود می آید. بهبود پخت موجب بهبود سختی می شود.

روشهای اصلاح

- سرعت خط را افزایش دهید تا زمان پخت رزین افزایش یابد.

- دمای قالب را افزایش دهید تا سرعت و درجه پخت رزین درون قالب افزیش یابد.

له شدگی زیر فشار کشنده

این پدیده معمولاً در اثر پایین بودن سختی قطعه می باشد.

روشهای اصلاح

- پایین بودن سختی بارکول را بررسی کنید.

- فشار گیره ها را تنظیم کنید.

- دمای قطعه را قبل از ورود به کشنده پایین بیاورید. ویا سرعت خط را پایین بیاورید.

گرفتن قالب

گاهی اوقات قالب توسط الیاف پر می شود و سبب می شود قطعه درون قالب پاره شود و یا کشنده قادر به بیرون کشیدن آن نباشد و قطعه زیر کشنده سر بخورد.

روشهای اصلاح

- کاهش دمای ورودی قالب یا ژل شدن زودرس رزین می تواند موجب گیر کردن قالب شود.

- حجم الیاف را کاهش دهید فقط تعداد محدودی از الیاف را می توان در یک فضای معین جا داد.

تابیدگی و انحنای قطعه

قطعه پس از خروج از قالب و سرد شدن دچار تابیدگی و انحنا می شود.

روشهای اصلاح

- توازن تقویت کننده ها رابررسی کنید، به ویژه در جاهاییکه نمد به کار رفته است.

- توازن حرارت دهی رابررسی کنید. نامتوازن حرارت دهی موجب پخت نامقارن و جمع شدگی متفاوت در نواحی مختلف می شود.طراحی قطعه را بررسی کنید. برخی از طراحی هاتمایل به تابیدگی ایجاد می کنند.

تخلخل ناشی از خروج هوا

نقایص سوزنی شدن (pinhole) و یا حبابهای هوا روی سطح یک مشکل دشوار محسوب می شوند.

روشهای اصلاح

- وجود رطوبت یا حلال اضافی در محلول ویا حرارت دهی نادرست به قطعه ها بررسی شود.

- دمای قالب را افزایش دهید بیاورید ویا سرعت قطعه را پایین بیاورید تا رزین سطح پوسته، سختی بیشتری پیدا کند ودر مقابل این مشکل بهتر مقاومت کند.

مشکلات مربوط به مسیر عبور الیاف

ناهمواری مسیر عبور الیاف یا مناسب نبودن چیدمان آنها ممکن است مشکلاتی ایجاد کند.

روشهای اصلاح

- دوکهای الیاف را قبل از چینش بررسی کنید تا هیچ گونه صدمه ای نداشته باشند.

- مطمئن شوید مانعی در سر راه الیاف بعد از خروج از دوک وجود ندارد.

پارگی الیاف

روشهای اصلاح

- اگر به سبب پرز دادن و گلوله شدن الیاف (fuzz balls) در اجزاء خشک دستگاه زائده هایی ایجاد شده است، چشمی ها را تمیز کنید و یا کشش الیاف را کم کنید تا پرز دادن و ریش ریش شدن الیاف برطرف گردد.

- از گره خوردن الیاف به هم با افزایش فضای مسیر حمام، جلوگیری کنید. همچنین مسیر الیاف را به جهت یکنواختی کشش وارسی نمایید. الیاف آزاد ممکن است حلقه و در نهایت پاره شوند. زیاد کردن کشش الیاف از این امر جلوگیری می کند.

- راهنماهای کهنه و شکسته را عوض کنید. اگر به صورت متناوب کار می کنید،رزین های چسبیده و یا پخته شده را از راهنماهایی که با الیاف در تماس هستند تمیز کنید.

- از تماس با غلطکهایی که موجب پیچش الیاف و پارگی آنها می شوند، جلوگیری نمایید.

مقاله قبلی سایت آگهی تخصصم اینه را می توانید اینجا بخوانید

همچنین شما دوست عزیز و متخصص نیز می توانید مقالات خود را با اسم خودتون (شرکت، اشخاص و مخترعان) به همراه تبلیغ تخصص، محصولات و خدمات خود در آخر آن در سایت تخصصم اینه به رایگان منتشر نمایید. البته به شرطی که مقاله کپی از سایت های دیگر و حتی خودتون نباشد. مقالات تا همیشه در سایت خواهند ماند.

اینجا کلیک کنید تا شرایط نوشتن و فرستادن مقاله را مشاهده نمایید.

برای تبلیغ خدمات و محصولات تخفیفدار خود در صفحه اول سایت با حداقل هزینه اقدام نمایید(از اینجا بیشتر مطالعه کنید).

در فرم زیر نیز می توانید ایمیل خود را برای دریافت آخرین مقاله های سایت وارد نمایید.