مقاله مراحل پخت رزين و تشکيل ماتريس در کامپوزیت ها

عمليات پخت رزين و تشکيل ماتريس در کامپوزیت ها

پس از آنکه قالب بطور کامل پرشد، پمپ تزريق خاموش شده و لوله تزريق جدا مي شود. جريان رزين در داخل قالب متوقف شده و رزين شروع به پخت مي کند تا تبديل به يک جسم کاملا جامد گردد. هر دوي خلاءهاي کامل و نسبی بايد تا زماني وجود داشته باشند که قطعه بقدر کافي پخته شده و بتواند از قالب جدا شود. فرآيند پخت عبارتست از تبديل رزين مايع (مونومر يا يک پيش پليمر) به يک جسم کاملا جامد.

مراحل مختلف واکنش پليمريزاسيون در عمليات پخت

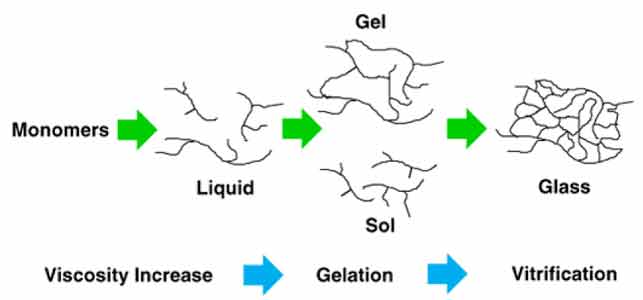

بطور کلی، عمليات پخت را که طي آن رزين مايع به جسم کاملا جامد تبديل مي شود را ميتوان به سه مرحله مختلف تقسيم بندی نمود. اين مراحل عبارتند از ژل شدن(Gelation)، شيشه ای شدن(Vitrification) و پخت کامل(Full cure). حال به توضیح هر کدام از مراحل ذکر شده می پردازیم (شکل 1).

ژل شدن

در اثر واکنش های پليمريزاسيون، مولکولهای رزين شروع به رشد کرده تا اينکه به نقطه ژل برسد. در اين مرحله ويسکوزيته رزين با افزايش وزن مولکولي افزايش مي يابد ولی همچنان قابليت جريانپذيری خود را حفظ مي کند. نقطه ژل در واقع نقطه شروع و تشکيل ساختار مولکولي شبکه ای مي باشد. وقتی که رزين به اين نقطه می رسد ويسکوزيته بشدت افزايش يافته و رزين قابليت جريانپذيری خود را از دست مي دهد (شکل 1).

شيشه ای شدن

با افزايش درصد تبديل واکنش پس از نقطه ژل، دمای انتقال شيشه ای (Tg) افزايش مي يابد تا اينکه درجه حرارت (Tg) رزين بالاي درجه حرارت پخت قرار مي گيرد. در اين حالت رزين به حالت شيشه ای شدن خود مي رسد. در اين شرايط عملا ماکرومولکولها از حرکت بازايستاده و واکنش پليمريزاسيون متوقف مي گردد. در چنين حالتی رزين به حداکثر درصد پخت خود مي رسد. شکل 1 مراحل مختلف رشد مولکولها از حالت مونومر يا پيش پليمر تا ساختار کاملا شبکه اي شده را نشان مي دهد.

شکل 1: مراحل مختلف رشد مولکول در فرآيند پخت

پخت کامل

در فرآيند RTM پس از اينكه قالب توسط رزين پرشد، فاز پخت آغاز مي گردد. در اين مرحله جريان رزين متوقف شده و رزين از طريق انتقال حرارت هدايتی در مراحل اوليه به درجه حرارت واكنش رسيده و پس از آن واكنش پليمريزاسيون شروع مي گردد. واكنش پليمريزاسيون با آزاد شدن مقدار قابل توجهی حرارت همراه بوده و باعث پخت نهايی قطعه در داخل قالب مي گردد.

چرخه پخت در کامپوزیت ها

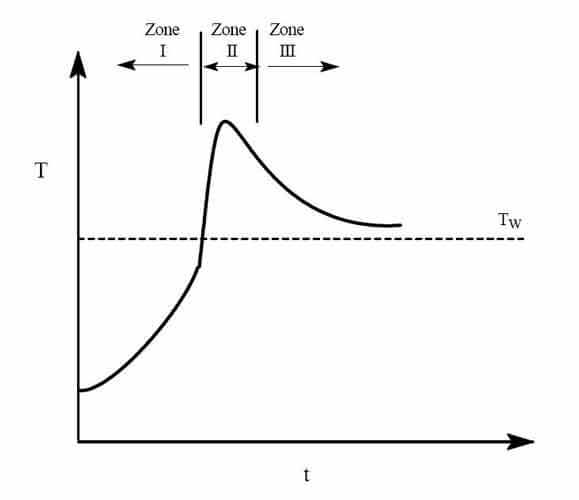

تبديل رزين مايع به يک جسم کاملا پخت شده در داخل قالب را چرخه پخت گويند. از آنجايي که اين تغييرات با تغيير در درجه حرارت سيستم همراه مي باشد، لذا چرخه پخت با استفاده از منحنيی های دما برحسب زمان (T-t) قابل بيان مي باشد.

عموما چرخه پخت يک قطعه کامپوزيتی در داخل قالب به سه ناحيه يا دوره زماني تقسيم مي شود که در ادامه به آن خواهیم پرداخت (شکل 2).

ناحيه حرارتی (Heating zone)

بطور کلي منحنی T-t براي يک نقطة دلخواه در داخل قالب، مطابق شکل 2 مي باشد. در ناحيه حرارت دهی (I)، حرارت فقط از طريق هدايت حرارتي از ديواره قالب به قسمت های مرکزي قطعه تعيين کننده بوده و باعث افزايش درجه حرارت قطعه در داخل قالب مي گردد. در اين ناحيه به جهت اينکه درجه حرارت رزين به درجه حرارت شروع واکنش که معمولا برابر با درجه حرارت قالب مي باشد نرسيده است، لذا واکنش شيميايي در اين ناحيه قابل اغماض مي باشد.

محدوده زماني ناحيه حرارت دهي بستگي به خواص حرارتي کامپوزيت مثل نفوذ حرارتي، درجه حرارت اوليه قالب و قطعه و نيز ضخامت قطعه دارد. بعنوان مثال اگر دماي اوليه کامپوزيت بسيار پايينتر از دمای ديواره قالب باشد، محدوده زماني ناحيه حرارت دهی بيشتر از حالتی خواهد بود که دمای آن نزديک به دماي ديواره قالب باشد. در چنين حالتي مدت زمان زيادی از چرخه صرف حرارت دهي خواهد شد.

شکل 2: نمودار دما-زمان براي يک نقطه دلخواه در داخل قالب در چرخه پخت

ناحيه واکنش (Reaction zone)

پس از مرحله حرارت دهی و افزايش درجه حرارت قطعه کامپوزيتی در داخل قالب، نقش واکنش شيميايی (شکل 2 ناحیه I I) و حرارت زايي آن عامل تعيين کننده در افزايش درجه حرارت قطعه کامپوزيتی خواهد بود. اين ناحيه را که واکنش پليمريزاسيون آن فعاليت قابل ملاحظه ای می یابد، ناحيه واکنش گويند. در اين ناحيه، درجه حرارت قطعه به ماکزيمم مقدار خود می يرسد.

ناحيه سرمايش (Cooling zone)

ناحيه سرمايش (شکل 2 ناحیه I I I) ، محدوده ای است که انتقال حرارت از طرف مرکز قطعه به سمت ديواره قالب اتفاق مي افتد. اين امر به سبب بالا بودن درجه حرارت قطعه کامپوزيتی در انتهای ناحيه واکنش مي باشد. معمولا در ناحيه سرمايش، نرخ واکنش شيميايي بشدت کاهش مي يابد.

معمولا گراديان درجه حرارت در داخل قالب و در مرحله پخت باعث مي گردد تا منحني T-t براي نقاط مختلف در داخل قالب با يکديگر متفاوت باشد. زمان کلي چرخه پخت توسط نقاطی در داخل قالب کنترل مي شود که ديرتر از بقيه نقاط به پخت نهايی خود مي رسند. در فرآيندهايی مثل SMC و BMC آميزه اوليه داراي دماي يکنواختی مي باشد. لذا پس از قرارگيری در داخل قالب مهمترين گراديان درجه حرارت موجود، گراديان در جهت ضخامت قطعه مي باشد. اما در فرآيند RTM اين گراديان در جهت جريان، از روزنه تزريق تا نقطه خروجي بسيار قابل توجه تر مي باشد.

مکانيزم های مختلف پخت و تنش های پسماند

پيشروی جبهه پخت (Cure Front) در جهت ضخامت يک قطعه کامپوزيتی در مرحله پخت، نقش مهمی در ايجاد و توسعه تنش های پسماند (sidual Stresses) در قطعه نهايي دارد. وجود تنش های پسماند در محصول توليد شده باعث افت کيفيت و کارايی آن مي گردد.

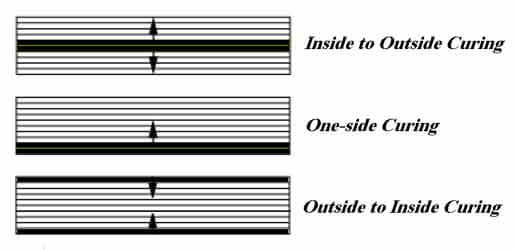

پخت از خارج به داخل (outside-to-inside cure)

اگر جبهه پخت از طرف سطح به مرکز قطعه پيشروی کند، در اينصورت سطح قطعه به نقطه ژل و شيشه ای خود رسيده در حاليکه مرکز آن هنوز به شکل مايع باقيمانده است. اگر فرآيند پخت در اين شرايط ادامه يابد، رزين مايع در مرکز قطعه نيز شروع به پخت کرده و در اثر واکنش پليمريزاسيون پديده جمع شدگي (Shrinkage) اتفاق ميافتد. ناحيه نزديک به سطح که قبلا پخت شده بود در مقابل اين جمع شدگي مقاومت نشان مي دهد. اين رفتار باعث بوجود آمدن تنش های پسماند در محصول نهايی مي گردد. به اين مکانيزم پخت، پخت از خارج به داخل اطلاق مي گردد (شکل 3).

پخت داخل به خارج (Inside-to-outside cure)

جهت جلوگيری از بوجود آمدن تنش های پسماند، بايستی از فرآيند پخت خارج به داخل در توليد قطعات کامپوزيتی پرهيز شود. استفاده از روش پخت داخل به خارج يکي از راه حل های اساسی برای بر طرف کردن اين نقيصه در محصول نهايی مي باشد (شکل 3). در اين حالت جبهه پخت يا سطح جامد در قسمت مرکزی به طرف بخش مايع در ديواره قالب حرکت کرده و بدين ترتيب باعث عدم ايجاد تنش های پسماند در جسم مي گردد.

روش پخت داخل به خارج معمولا بر اساس ضريب هدايت حرارتي پايين سيستم و نيز اعمال يک چرخه دمای مناسب در ديواره قالب، قابل حصول مي باشد. در ابتدای شروع پخت، دماي سطح قطعه در نزديکي ديواره قالب بيشتر از مرکز آن مي باشد. از آنجايی که سرعت واکنش با دما افزايش مي يابد، لذا سطح قطعه با سرعت بيشتري نسبت به مرکز آن شروع به پخت مي کند. شروع واکنش در مرکز و توليد حرارت در آن، به جهت اينکه سيستم قابليت انتقال آن به اطراف خود را ندارد باعث افزايش دما در آن ناحيه مي گردد. بطوريکه پس از مدتي درجه حرارت در مرکز بيشتر از سطح شده و لذا سرعت پخت در اين ناحيه سريعتر از سطح قطعه خواهد بود. در چنين شرايطی، جامد شدن قطعه از مرکز به سمت ديواره پيشروی خواهد کرد و لذا تنش های پسماند به حداقل خواهد رسيد.

پخت يک طرفه (One-side cure)

بکارگيری پخت يک طرفه راه حل مناسب ديگری براي برطرف کردن اين نقيصه در محصول نهايی مي باشد. اگرچه در روش پخت يک طرفه معمولا زمان طولاني تری نسبت به روش پخت از داخل به خارج سپری مي شود، اما کنترل دمای سطح در اين روش نسبت به پخت از داخل بسيار ساده تر ميی باشد (شکل 3).

شکل 3: مکانيزم های مختلف پخت قطعه کامپوزيتی

به این مقاله امتیاز بده

[ratings]

مقاله قبلی سایت تخصصم اینه را می توانید اینجا بخوانید

همچنین شما دوست عزیز و متخصص نیز می توانید مقالات خود را با اسم خودتون (شرکت، اشخاص و مخترعان) به همراه تبلیغ تخصص، محصولات و خدمات خود در آخر آن در سایت تخصصم اینه به رایگان منتشر نمایید. البته به شرطی که مقاله کپی از سایت های دیگر و حتی خودتون نباشد. مقالات تا همیشه در سایت خواهند ماند.

اینجا کلیک کنید تا شرایط نوشتن و فرستادن مقاله را مشاهده نمایید.

برای تبلیغ خدمات و محصولات تخفیفدار خود در صفحه اول سایت با حداقل هزینه اقدام نمایید(از اینجا بیشتر مطالعه کنید).

در فرم زیر نیز می توانید ایمیل خود را برای دریافت آخرین مقاله های سایت وارد نمایید.