مقاله چالش های تولید کامپوزیت چوب-پلاستیک و آینده آن

مقدمه

سابقه استفاده از چوب به عنوان مواد پرکننده به حدود ۹۰ سال گذشته مربوط می شود. بیشتر این چوب-پلاستیک ها در آن زمان روی مواد ترموست همانند رزین های فنل و فرمالدهید بود و در اواخر ۱۹۶۰ از رزین های ترموپلاستیک استفاده شد و در سال ۱۹۹۰ اکثر چوب پلاستیک ها را از رزین های ترموپلاستیک درست می کردند. (برای مطالعه بیشتر کامپوزیت های چوب-پلاستیک و مزایای آنها می توانید اینجا کلیک کنید و مقاله مربوطه را مطالعه نمائید)

چالش ها و نكات قابل توجه در توليد كامپوزيت چوب پلاستيک

چوب در حالت طبیعی( سبز)، حاوي 20 % رطوبت مي باشد. در حالتي كه در هواي خشك قرار گيرد، رطوبت آن به 12 % خواهد رسيد. براي ورود چوب به پروسه اكستروژن، بايد ميزان رطوبت آن تا حد %0,5 كاهش يابد. اما مشكلي كه در اينجا وجود دارد آن است كه هرچقدر چوب خشك تر شود، قابليت جذب رطوبت آن بالاتر خواهد رفت. اين موضوع بدان معناست كه كامپوزيت خشک شده در همان دقايق اوليه تماس با هواي مرطوبت، دوباره رطوبت هوا را جذب خواهد كرد. هرچقدر درصد چوب در كامپوزيت چوب پلاستيك بيشتر باشد، اين موضوع نيز بيشتر نمايان خواهد شد.

همانطور كه اشاره شد، يكي از مسايل مهم در توليد اين كامپوزيت، كنترل درصد رطوبت موجود در مواد اوليه براي جلوگيري از بروز مشكل در فرآيند كاري مي باشد. براي اين منظور مي توان از خشك كردن قبل از فرآيند، خشك كردن در حين فرآيند يا دريچه خروج هوا تك يا دوتايي 9 استفاده نمود. از ديگر نكات موجود ميتوان به محدوديت انتخاب پليمرها براي استفاده در توليد اين كامپوزيت اشاره كرد. بدين ترتيب كه محدوديت پايداري حرارتي چوب، سبب مي شود تنها ترموپلاستيك هايي كه دماي ذوب يا محدوده دمايي قابل عمليات بر روي آنها زير 200 C° باشد، به صورت معمول در اين نوع كامپوزيت مورد استفاده قرار گيرند. برخي مراجع دماي فرآيند توليد كامپوزيت چوب پلاستيك را تا 210 C° نيز قابل قبول مي دانند.

از ديگر نكات مهم در انتخاب پليمر مناسب آن است شاخص جريان مذاب (melt flow index (MFI)) ترجيحي كه براي مواد مورد استفاده در توليد اين كامپوزيت، در روش اكستروژن با تزريق متفاوت مي باشد. بنابراين ماده و خصوصيات رئولوژي آن بايد كاملا با مورد مصرف آن همخواني داشته باشد تا نتيجه بهتري حاصل شود. بعد از انتخاب پليمر مناسب، از مسايل مهم، ابعاد ذرات چوب استفاده شده در اين كامپوزيت مي باشد كه در كيفيت محصول نهايي نيز تاثير بالايي دارد، معمولا اين ميزان بين اندازه مش 40 تا 100 می باشد و درصد متداول چوب نيز براي اين كامپوزيت بين 30 تا 70 % است.

در انتها، مساله خنك كاري می باشد، كه از موارد مهم در كاهش انرژي مصرفي در توليد انبوه بوده و به عنوان يكي از پارامترهاي توليد اشاره مي شود. از آنجا كه ظرفيت گرمايي ويژه چوب تقريبا دو برابر پليمر است، خنك كاري آن تا حدي مشكل مي باشد. براي خنك كردن محصولات بهتر است از اسپري آب استفاده شود. تحقيقات نشان داده است از آنجا كه در اسپري، امكان تبخير آب از روي سطح محصولات وجود دارد، راندمان بهتري نسبت به ظرف پر از آب براي خنك كاري محصولات خواهد داشت.

آينده كامپوزيت چوب پلاستيك

شايد بتوان گفت فرآيند قالبگيري تزريقي كامپوزيت چوب پلاستيك، در حال حاضر همان جايي قرار دارد كه اكستروژن اين كامپوزيت در 10 سال پيش قرار داشت از نقاط ضعف قالبگيري تزريقي، محدوديت درصد چوب موجود در كامپوزيت مي باشد. در واقع در مقايسه با فرآيند اكستروژن، مواد با درصد پايين تري از چوب در اين روش قابل استفاده مي باشند. (برای مطالعه فرآیندهای تولید کامپوزیت چوب پلاستیک اینجا کلیک کنید)

از جمله مسائلي كه در تكنولوژي توليد كامپوزيت چوب پلاستيك جاي كار دارند، مي توان به مواردي از قبيل قالبگيري چرخشي(Rotational moulding) ، قالبگيري بادي (Injection blow moulding) پالتروژن (Pultrusion)، قالبگيري فشاري (Press moulding) و شكل دهي حرارتي ورقها (Thermoforming of plates) اشاره نمود. هچنين امكان توليد قطعه هاي بزرگ براي صنعت اتومبيل، حمل و نقل جاده اي، صنايع كشتي سازي و راه آهن در بين ساير موارد، از جمله مواردي است كه نياز به تحقيق و بررسي بيشتري دارد.

در حال حاضر يكي از محدوديت هاي استفاده از كامپوزيت چوب پلاستيك آن است كه اين كامپوزيت به عنوان يك ماده مقاوم در برابر بارگذاري مورد توجه قرار نگرفته و قبل از استفاده از آن در چنين كاربردهايي، نياز به مقاوم سازي و مطالعه بيشتر ساختار آن وجود دارد. با توجه به نيازهاي موجود در بازار لزوم انجام اين كار بسيار ضروري به نظر مي رسد چراكه به طور مثال چين سالانه در حدود دويست ميليون پالت چوبي استفاده مي كندكه پالتهاي چوب پلاستيكي جايگزين مناسبي براي آنها محسوب مي شوند. همچنين تاكنون هيچ آناليز كامل سيكل عمر بر روي اين كامپوزيت انجام نشده است.

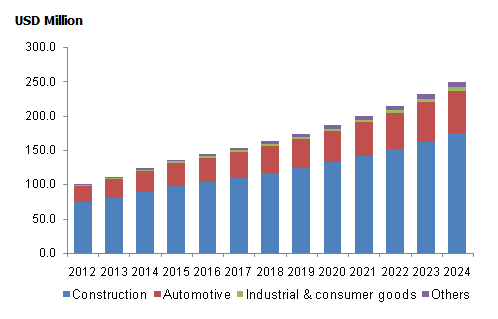

شکل 1 نموداری است که از سال 2012 تا 2024 مقدار مصرفی کامپوزیت چوب-پلاستیک را در صنایع مختلف نشان می دهد.

شکل 1: مقدار مصرف کامپوزیت چوب-پلاستیک در صنایع مختلف

به این مقاله امتیاز بده

[ratings]

مقاله قبلی سایت تخصصم اینه را می توانید اینجا بخوانید

همچنین شما دوست عزیز و متخصص نیز می توانید مقالات خود را با اسم خودتون (شرکت، اشخاص و مخترعان) به همراه تبلیغ تخصص، محصولات و خدمات خود در آخر آن در سایت تخصصم اینه به رایگان منتشر نمایید. البته به شرطی که مقاله کپی از سایت های دیگر و حتی خودتون نباشد. مقالات تا همیشه در سایت خواهند ماند.

اینجا کلیک کنید تا شرایط نوشتن و فرستادن مقاله را مشاهده نمایید.

برای تبلیغ خدمات و محصولات تخفیفدار خود در صفحه اول سایت با حداقل هزینه(5000 تومان با لینک فالو به سایت) اقدام نمایید(از اینجا بیشتر مطالعه کنید).

در فرم زیر نیز می توانید ایمیل خود را برای دریافت آخرین مقاله های سایت وارد نمایید.