روشهای ساخت کامپوزیت ها با توجه مواد مختلف و نوع ساخت آن ها متفاوت می باشد. با يك نگاه كلي به مواد كامپوزيت، متوجه مي شويم مواد اوليه آنها شامل محدوه گسترده اي از انواع رزين ها، الياف و مغزی ها مي باشند كه هر كدام داراي خواص ويژه اي از قبيل استحكام، سفتی، چقرمگي، مقاومت حرارتي، قيمت، سرعت توليد و غيره هستند. با اين وجود، خواص نهايي كه قطعه چند سازه اي توليد شده از اين مواد متنوع، نه تنها تابعي از خواص ويژه مواد اوليه (بستر رزين ، الياف و مغزي ها در سازه هاي ساندويچي) است، بلكه به شيوه طراحي، نحوه بكارگيري، قرار گرفتن در درون سازه و فرآيند توليد نيز وابسته است.

در اين مقاله روش هاي متداول روشهای ساخت کامپوزیت ها و توليد قطعات كامپوزيت توضيح داده مي شود.

قالبگيری به روش دستی يا لايه گذاري دستی

معرفی روش قالبگيري به روش دستی

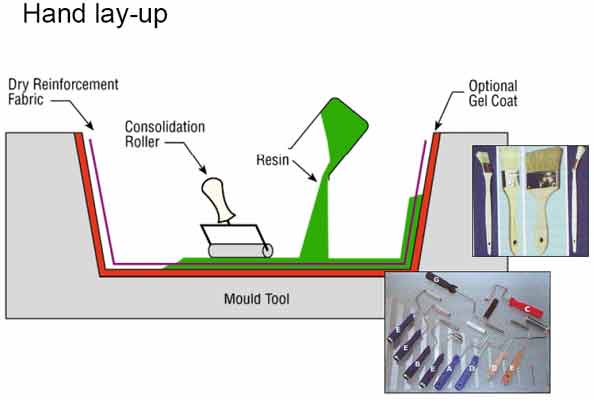

قالبگيري به روش دستي متداول ترين روش توليد قطعات در صنعت كامپوزيت مي باشد. معمولا از اين روش براي ساخت قطعات با تعداد كم استفاده مي شود. با اين وجود موارد موفقي نيز بوده است كه از اين روش براي توليد قطعات با تعداد بالا نيز استفاده گرديده است. اين روش تنها روشي است كه به نحو احسن از 2 مشخصه بارز رزين هاي پلي استر كه همانا قابليت پخت شدن در دماي محيط و عدم بكارگيري هر گونه فشار باشد بهره برداري مي كند. شکل 1 روش و ابزارهای مربوط به آن را نشان می دهد.

شكل 1: قالبگيري به روش دستی يا لايه گذاري دستی

مزاياي قالبگيري به روش دستی

مزاياي اصلي این روش عبارتند از:

1- براي ساليان متمادي به طور گسترده اي استفاده شده است.

2- قوائد ساده اي براي آموختن دارد.

3- چنانچه از رزين هاي پخت شونده در درجه حرارت محيط ( 25 درجه سانتيگراد ) استفاده شود، ابزار آلات ارزان قيمتي مورد نياز است.

4- دامنه وسيعي از مواد اوليه مصرفي و تأمين كنندگان جهت اين شيوه وجود دارد.

5- نسبت به روش پاششي از الياف بلندتر استفاده شده و نيز درصد الياف به رزين بالاتر است.

معایب قالبگيري به روش دستی

معايب اصلي این روش این روش عبارتند از:

- مهارت هاي فردي نقش تعيين كننده اي در صحت مخلوط كردن رزين، درصد مصرف رزين در چند لايي (لمینیت)، و كيفيت چند لايي حاصله دارد.

- درصد پايين رزين معمولا با باقي گذاردن حباب هاي زياد هوا در بين لايه ها و خيس نشدن بعضي قسمت هاي تقويت كننده بدست خواهد آمد.

- در هنگام سر و كار داشتن با رزين ها، مواظبت از سلامتي و ايمني بايد مورد توجه قرار گيرد. رزين هاي چند لايي دستي با گرانروي پايين تر حاصل از استايرين زياد، پتانسيل زيان آوري بيشتري نسبت به رزين هاي با گرانروي بالاتر دارند. گرانروي پايين تر رزين حاصل از استايرين زياد بدين معني است كه آنها بهتر مي توانند به منسوجات لباس نفوذ كنند.

- كاهش ميزان غلظت استايرن متصاعد شده در هوا جهت رسيدن به حد مجاز قانوني، در استفاده از پلي استرها و وينيل استرها، بدون سيستم هاي تهويه گرانقيمت به طور فزاينده اي مشكل گرديده است.

- از آنجايي كه براي قابل استفاده شدن رزين در روش دستي، مي بايست گرانروي آن پايين باشد و چون براي حصول اين امر آن را با درصد بالايي از استايرين رقيق مي كنند، لذا معمولا خواص حرارتي و مكانيكي اين گونه رزين ها كاهش پيدا خواهد كرد.

- از اين روش هنوز در شركت هاي محدودي براي ساخت قطعات هواپيما مورد استفاده قرار مي گيرد ولي این روش برای ساخت قطعات هواپیما توصيه نمي شود. چرا که قطعات هواپيما داراي دقت بالايي هستند ولي اين روش به دليل دستي بودن و نياز به مهارت فردي ويژه داشتن مناسب نيست چون ما تا حد امكان بايد روشي را انتخاب كنيم كه هر كسي توانايي انجام آن را به نحو مطلوبي داشته باشد و همواره روشي مورد تائيد است كه كارگر حداقل كار را انجام دهد ( كاهش نيروي كار ) و باقي كارها توسط مكانيزمي باشد كه يك مهندس طراحي كرده است.

- قطعات توليدي در اين روش يك عيب ديگري هم دارند و آن اين است كه فقط يك طرف قطعه سطح خوبي دارد.

- بحث ايمني مهمترين عاملي است كه همواره در كليه كارها به آن توجه ويژه اي مي شود ولي متاسفانه اين روش ضعف ايمن نبودن سلامتي را دارد كه البته براي رفع اين مشكل مي بايست از سيستمهاي تهويه گرانقيمت و لباسهاي مخصوص استفاده شود كه اين موارد معمولا در كار به دليل وجود هزينه رعايت نمي شود.

كاربردهاي معمول روش قالبگيری به روش دستی برای ساخت قطعات کامپوزیتی

كاربردهاي معمول برای ساخت قطعات با روش قالبگيری به روش دستی يا لايه گذاري دستی عبارتند از:

- كيوسک ها

- قطعات خودرو

- قطعات تزييني

- قايق ها

- قطعات معماري ساختماني

- قطعات هوافضا

- و بسياري از مصارف عمومي ديگر.

قالبگيری با کمک كيسه و خلاء (مكش)

معرفي روش قالبگيری با كيسه و خلاء

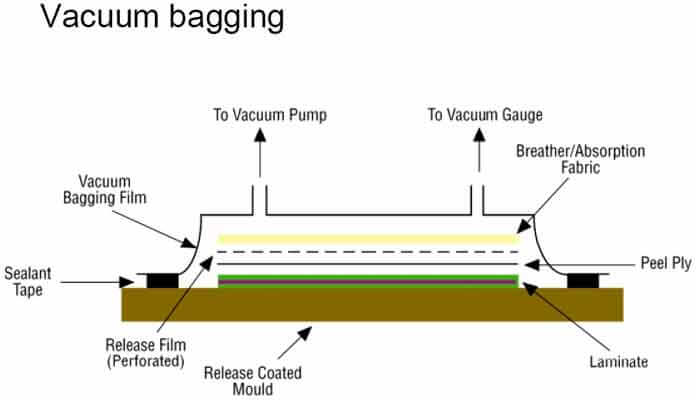

اين شيوه در حقيقت ادامه فرآيند لايه گذاري دستي، كه در بالا توضيح داده شد، مي باشد به طوري كه براي فراهم شدن يك تركيب محكم تر و يك پارچه تر، پس از اتمام لايه گذاري بر روي آن فشار اعمال مي شود. چنين موردي به وسيله پوشاندن لايه ( كيسه ) پلاستيكي بر روي چند لايي خيس و از آنجا بر روي قالب انجام مي شود. هواي زير كيسه به وسيله پمپ خلاء مكيده شده و بدين ترتيب تا حد يك بار فشار را مي توان بر روي چند لايي براي يكپارچه شدنش اعمال نمود. شکل2، روش و ابزارهای مربوط به آن را نشان می دهد.

شکل 2: قالبگيري با كيسه و خلاء (مكش)

مزایای روش قالبگيری با كيسه و خلاء

مزاياي اصلي این روش عبارتند از:

1- در مقايسه با شيوه لايه گذاري دستي، نسبت الياف بيشتري در چند لايي بالاتر قابل دستيابي است.

2- ميزان حضور حباب ها در لابه لاي چند لايي در اين شيوه ساخت بسيار كمتر از روش لايه گذاري دستي باز مي باشد.

3- به خاطر وجود فشار و نفوذ رزين در تمامي فضاهاي داخل و سرتاسر الياف ( خروج ميزان اضافي آن به داخل نمدي كه براي جمع آوري آن در داخل كيسه قرار گرفته است ) فرايند خيس شدن الياف بهتر صورت مي پذيرد.

4- كيسه مكش ميزان گازهاي فرار منتشره در طول پخت رزين را كاهش داده لذا در جايگاه سلامتي و حفاظت امتيازات بالاتري دارد.

معایب روش قالبگيری با كيسه و خلاء

معايب اصلي این روش عبارتند از:

1- عمليات اضافي در كارهاي انجام شده از بابت نيروي كار و كيسه هاي مصرفي جهت توليد در اين شيوه قيمت را بالا مي برد.

2- به سطوح بالاي مهارت و استاد كاري در اين فرآيند احتياج است.

3- صحت اختلاط رزين موجود در سازه هنوز به شدت تابع مهارت هاي فردي است.

از اين روش براي ساخت بال و ساير قطعات هواپيما استفاده مي شود.

اين روش در حقيقت ادامه فرآيند لايه گذاري دستي است تا حدي عيب هاي حاصله از آغشته نشدن رزين به بعضي قسمت ها و تشكيل حباب را رفع كند و همچنين سطح بهتري را بدست آورد ولي همچنان نياز به مهارت و استاد كاري بالايي دارد و مشكل ايمني و سلامتي نيز مطرح است. با اين وجود اين همه تلاش باز هم سطح ايده الي به ما نمي دهد و همچنين حبابهايي در قطعه ديده مي شود.

کاربردهای روش قالبگيری با كيسه و خلاء برای ساخا قطعات کامپوزیتی

كاربردهاي معمول برای ساخت قطعات با این روش عبارتند از:

- قايق هاي بزرگ تفريحي ومسافرتي

- قطعات ماشين هاي مسابقه اي

- پيون مغزي ها در توليد قايق ها

- قطعات هوافضا

- و…

در ادامه می توانید روش های دیگر ساخت کامپوزیت ها را با کلیک روی آن ها بخوانید.

روشهای ساخت كامپوزيت ها-بخش دوم

روشهای ساخت کامپوزیت ها-بخش سوم

مقاله قبلی سایت تخصصم اینه را می توانید اینجا بخوانید

همچنین شما دوست عزیز و متخصص نیز می توانید مقالات خود را با اسم خودتون (شرکت، اشخاص و مخترعان) به همراه تبلیغ تخصص، محصولات و خدمات خود در آخر آن در سایت تخصصم اینه به رایگان منتشر نمایید. البته به شرطی که مقاله کپی از سایت های دیگر و حتی خودتون نباشد. مقالات تا همیشه در سایت خواهند ماند.

اینجا کلیک کنید تا شرایط نوشتن و فرستادن مقاله را مشاهده نمایید.

برای تبلیغ خدمات و محصولات تخفیفدار خود در صفحه اول سایت با حداقل هزینه اقدام نمایید(از اینجا بیشتر مطالعه کنید).

در فرم زیر نیز می توانید ایمیل خود را برای دریافت آخرین مقاله های سایت وارد نمایید.