كارايی و خواص كامپوزيت ها در چیست؟ ما باید بدانيم كامپوزيت ماده اي نيست كه فقط از اختلاط فيزيكي دو يا چند ماده بوجود آمده باشد بلكه نكته اينست كه اين ماده جديد، ويژگي هاي بهتري از هر يك از اجزاء متشكله خود دارد. اين شايد مهمترين انگيزه ساخت كامپوزيت ها باشد.

انواع کامپوزیت ها با توجه به روش های ساخت و تولید کامپوزیت ها می توانند دارای عملکرد، کارایی و خواص متفاوتی باشند.

مثلا روش پالتروژن به عنوان روشی برای تولید پیوسته قطعات می باشد که می تواند دارای خواص مکانیکی عالی باشد.

روش آر تی ام – RTM یکی دیگر از روش های ساخت کامپوزیت ها می باشد. این روش يک فرايند قالب بسته کم فشار است که از طريق آن با بکارگيري پليمرهاي مايع گرماسخت تقويت شده با انواع گوناگون الياف، قطعه اي با کيفيت سطح و دقت ابعادي بالا توليد مي شود.

كارايی و خواص كامپوزيت ها و خواصي را كه مي توان به وسيله بهم آميختن مواد (كامپوزيت) بهبود بخشيد، عبارتند از:

- مقاومت

- سختي

- مقاومت در برابر خوردگي

- جذابيت ظاهري

- وزن

- مقاومت در مقابل خستگي

- انبساط يا انقباض ناشي از تغييرات درجه حرارت

- عايق حرارتي بودن

- عايق صوتي بودن

- قابليت هدايت حرارتي

- قابليت هدايت الكتريكي

البته يافتن كامپوزيتي كه كليه خواص فوق را دارا باشد كار دشواري است. معمولا برخي از اين خواص در يك كامپوزيت مورد نياز است.

پارامترهاي اصلي موثر در كارايی و خواص كامپوزيت ها

اين پارامترها را مي توان به سه دسته زير طبقه بندي نمود.

- موادي كه كامپوزيت از آنها تشكيل شده است.

- شكل و ترتيب قرار گرفتن اين مواد اصلي

- اثرات متقابل اين مواد بر يكديگر

اثر شكل تقويت كننده بر كارايي مكانيكی كامپوزيت ها

در كارايی و خواص كامپوزيت ها، شكل تقويت كننده در كامپوزيت ها يكي از عوامل مهم است و روش فرآيند را تعيين نموده و اثر زيادي روي كارآئي محصول نهايي دارد.

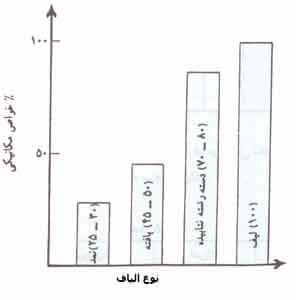

شكل 1 اثر شكل الياف پيوسته تقويت كننده را روي خواص مكانيكي كامپوزيت ها نشان مي دهد. اگر كارائي الياف را 100% فرض كنيم، شكل رشته نتابيده الياف(روینگ) مي تواند 70 تا 80 درصد كارائي الياف را به كامپوزيت بدهد و شكل پارچه بافته شده آن 45 تا 50 درصد و شكل نمدي تنها 25 تا 30 درصد كارائي الياف را به كامپوزيت خواهند داد. بطور كلي هزينه ساخت كامپوزيت ها متناسب با ميزان كارائي آنهاست.

شكل 1: اثر شكل الياف پيوسته تقويت كننده روي خواص مكانيكي كامپوزيت ها

كامپوزيت هاي تقويت شده غالبا به دو دسته تقسيم مي شوند:

1- كامپوزيت هاي با كارايي بالا يا كامپوزيت هاي پيشرفته

2- كامپوزيت هاي با حجم بالا

اصطلاح كامپوزيت هاي پيشرفته براي موادي با صلبيت ويژه و استحكام بيشتر نسبت به مواد فلزي مرسوم به كار مي رود. ويژگي اين دسته از كامپوزيت ها اينست كه عموما از الياف پيوسته ساخته مي شوند. اصطلاح كامپوزيت هاي با حجم بالا براي ساير كامپوزيت هاي تقويت شده بكار برده مي شود. اين مواد اساسا در حجم زياد در بازار مصرف مي شوند و كارآئي آنها بسيار كمتر از دسته قبلي است.

كامپوزيت های پيشرفته یا کارایی بالا

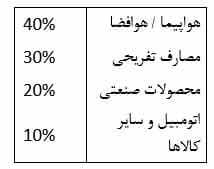

كاربرد اصلي اين كامپوزيت ها به واسطه هزينه بالا ، دانسيته كم و كارآئي مكانيكي خوب، در صنايع هوافضا مي باشد و همانطور كه در جدول 1 نشان داده شده است حدود 40% كل اين مواد به صنعت هوافضا اختصاص يافته است.

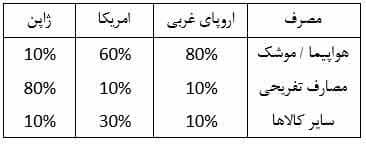

البته ذكر اين نكته لازم است كه مصرف كامپوزيت هاي پيشرفته در نواحي مختلف صنعتي يكسان نبوده و مطابق با جدول2 براي كشورهاي پيشرفته صنعتي مي باشد.

جدول 1: كاربرد كامپوزيت هاي پيشرفته

جدول 2: مصرف كامپوزيت هاي پيشرفته دركشورهاي پيشرفته صنعتي

اين جدول نشان مي دهد كه كاربرد كامپوزيت هاي پيشرفته در صنايع هواپيماسازي و صنايع موشكي در اروپاي غربي 80 درصد كل مصرف، در امريكا 60 درصد و در ژاپن فقط 10 درصد است. از طرف ديگر فقط 10 درصد كامپوزيت هاي پيشرفته در اروپاي غربي براي كاربردهاي ورزشي مصرف مي شوند در حاليكه اين مقدار در امريكا به 30 درصد و در ژاپن به 80 درصد مي رسد.

متداولترين الياف تقويت كننده مورد استفاده در كامپوزيت هاي پيشرفته شيشه نوع S ، گرافيت و كولار هستند.

با توجه به كل مصرف جهاني كامپوزيت هاي پيشرفت كه حدود 12 هزار تن است، 42 درصد الياف شيشه نوع S، 30 درصد الياف كربن و 27 درصد الياف آراميد در اين كامپوزيت ها مصرف مي شوند.

كامپوزيت های با حجم بالا

اطلاعات و آمار نشان داده است كه سرعت رشد اين دسته از مواد قابل مقايسه با رشد كامپوزيت هاي با كارائي بالا نخواهد بود. تكنولوژي هاي جديد و بهبود خواص، كمك مي كند تا كامپوزيت هاي با حجم بالا كاربردهاي جديد در بازارهاي موجود پيدا كنند. در بين تعداد زياد بازارهاي مصرف، وسايل حمل و نقل بزرگترين بازار را براي كامپوزيت هاي با حجم بالا كاربردهاي جديد در بازارهاي موجود پيدا كنند. در بين تعداد زياد بازارهاي مصرف، وسايل حمل و نقل بزرگترين بازار را براي كامپوزيت هاي با حجم بالا داراست و اين وضعيت در دهه آينده بدون تغيير خواهد ماند.

مهمترین مزايای كامپوزيت ها

1- انعطاف پذيري در طراحي

كامپوزيت هاي تقويت شده با الياف شيشه را مي توان در هر سايز و اندازه و شكلي قالبگيري نمود. در اين مقوله انتخاب صحيح و مناسب مواد از مهمترين اركان در انعطاف پذيري كامپوزيت ها جهت مواد قالبگيري مي باشد.

2- پايداري ابعادي

كامپوزيت هاي تقويت شده با الياف در دامنه وسيعي از درجه حرارت و استرسهاي فيزيكي، پايداري ابعادي خود را حفظ مي كند. از ديگر خواص استثنايي اين مواد اينست كه مي توان ضريب انبساط حرارتي آنها را طوري طراحي نمود تا براي هر فلزي بتوان آنها را بكار برد.

3- ساخت قطعات بشكل يكپارچه

امروزه مي توان به جاي استفاده از قطعات پيچيده ساخته شده از چندين فلز مختلف، از كامپوزيت يكپارچه استفاده نمود. فرآيند ساخت اين كامپوزيت هاي فلزي پيچيده بوده اما با پيشرفت علوم تكنولوژي دانش بشر در زمينه ساخت و استفاده بهينه از اين مواد در حال افزايش است.

4- مقاومت بالا

مواد كامپوزيت موادي بسيار سخت و ناهموار هستند كه نه تنها مي توان آنها را مشابه فلزات دانست بلكه در بسياري موارد از فلزات برترند.

5- سبكي وزن

كامپوزيت هاي تقويت شده با الياف در حجم مساوي با يك قطعه آلومينيومي 40-35 درصد سبكتر از آن مي باشد و از خواص بسيار جالب ديگر آن با توجه به وزن بسيار ناچيز ، نسبت مقاومت به وزن بالايي است كه كامپوزيت ها دارند. اين امر باعث شده تا رقيب بزرگي براي فلزات بشمار آيند.

6- هزينه تجهيزات متوسط

هزينه تجهيزات براي كامپوزيت هاي در مقايسه با موادي با خواص آنها (مواد رقيب) از مقدار متوسطي برخوردار است. علت آنرا مي توان در سهولت شكل گيري قطعات كامپوزيتي و سهولت قالبگيري آنها خلاصه نمود. با طراحي مناسب مي توان تعداد قالب ها و پروس هاي قالبگيري را كاهش داده و سبب كاهش هزينه تجهيزات گرديد.

7- هزينه پرداختكاري پائين

به منظور ايجاد سطوح صاف و صيقلي از يك سو و ساخت قطعات كامپوزيتي رنگي از سوي ديگر مي توان از صيقل دهنده ها استفاده نمود. اين مواد در مقايسه با مواد مشابه از قيمت بسيار نازلتري برخوردارند.

8- مقاومت خوردگي بالا

يكي از مهمترين مزاياي كامپوزيتهاي تقويت شده با الياف مقاومت فوق العاده آنها در برابر مواد و محيطهاي خورنده است . اين مقاومت تا حد زيادي بستگي به نوع ماتريس مورد استفاده در قطعه كامپوزيت دارد.

محدوديت هاي كامپوزيت ها

محدوديت هاي كامپوزيت ها را مي توان در موارد ذيل جمع بندي كرد:

- با وجود آنكه قوانين ساده اي براي نمونه هاي كوچك وجود دارد، اما پيش بيني خواص نمونه هاي بزرگتر مسئله ساز بوده و از لحاظ ايمني باعث وقوع زيان هاي جدي مي گردد.

- كنترل مرغوبيت و كيفيت اجزاء اصلي و قطعات ساخته شده از آنها بويژه قطعات حساس و تحت تنش هاي مكانيكي شديد نظير قطعات هواپيما.

- طرح مهندسي ويژه كامپوزيت ها، اين محدوديت بيشتر در موارد عمومي صنعتي وجود داشته تا صنايع فضايي كه در آن طرح راه حلهاي معمول مي باشد.

- محدوديت تخصصي و آموزشي در تمام سطوح در عرصه طراحي، ساخت و مصرف كامپوزيت ها.

مهمترين انگيزه ها در استفاده از مواد كامپوزيت

اينجا به ذكر مهمترين انگيزه ها در استفاده از مواد كامپوزيت، به دلیل كارايی و خواص كامپوزيت ها مي پردازيم. اين انگيزه ها عبارتند از:

- ساخت يكپارچه قطعات

- حذف قطعات ( استفاده از قطعات كمتر )

- بهبود كيفيت ساخت قطعات

- بدست آوردن كارايي و عملكرد قابل اندازه گيري بالاتر

ساخت قطعات يكپارچه و استفاده حتي المقدور از تعداد قطعات كمتر از مهمترين عوامل در استفاده و بهره گيري از مواد كامپوزيت مي باشد. اين عمل با توجه به اينكه مانع از صرف هزينه هايي مانند اتصال قطعات به يكديگر يا عملياتي نظير جوشكاري و… مي شود تا حد زيادي از نظر اقتصادي به صرفه خواهد بود.

مقاله قبلی سایت تخصصم اینه را می توانید اینجا بخوانید

همچنین شما دوست عزیز و متخصص نیز می توانید مقالات خود را با اسم خودتون (شرکت، اشخاص و مخترعان) به همراه تبلیغ تخصص، محصولات و خدمات خود در آخر آن در سایت تخصصم اینه به رایگان منتشر نمایید. البته به شرطی که مقاله کپی از سایت های دیگر و حتی خودتون نباشد. مقالات تا همیشه در سایت خواهند ماند.

اینجا کلیک کنید تا شرایط نوشتن و فرستادن مقاله را مشاهده نمایید.

برای تبلیغ خدمات و محصولات تخفیفدار خود در صفحه اول سایت با حداقل هزینه اقدام نمایید(از اینجا بیشتر مطالعه کنید).

در فرم زیر نیز می توانید ایمیل خود را برای دریافت آخرین مقاله های سایت وارد نمایید.