در ادامه روش های ساخت کامپوزیت ها از مقاله قبلی به سه روش دیگر از روشهای ساخت كامپوزيت ها پرداخته خواهد شد.

شما دوستان می توانید روشهای ساخت كامپوزيت ها-بخش دوم را اینجا بخوانید.

پخش يا نفوذ ورقه رزين ( RFI )

معرفی روش پخش يا نفوذ ورقه رزين ( RFI )

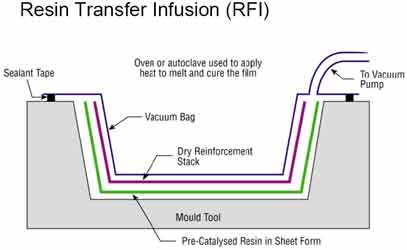

پارچه های خشك در بين ورقه هاي رزين نيمه جامد، تهيه شده روي كاغذهاي جداشونده، در درون قالب خوابانده مي شوند. در كل لايه ها جهت خارج نمودن هواهاي موجود از درون پارچه هاي خشك داخل كيسه خلاء شده، خلاء اعمال گرديده و سپس با اعمال حرارت رزين موجود ذوب شده و بدون فضاهاي خالي پارچه ها حركت كرده و نهايتا پس از زمان معيني پخت مي شوند(شکل 1).

شکل 1: پخش يا نفوذ ورقه رزين

مزايای اصلی روش پخش يا نفوذ ورقه رزين:

1- به درصد بالاي حجمي الياف( FVF ) بطور دقيق همراه با مقدار كم فضاهاي خالي مي توان دست يافت.

2- نبود نگراني ها در مورد سلامتي، حفاظت و آلودگي در سروكار داشتن با اين مواد (مثل پيش آغشته ها).

3- خواص مكانيكي بالاي رزين به دليل حالت جامد مواد اوليه و همچنين پخت در حرارت بالا.

4- درعين داشتن اكثر مزاياي پيش آغشته ها قيمت اين محصولات مي تواند پايين تر باشد.

5- نسبت به روش SCRIMP احتمال وجود سطوحي كه رزين به آنجاها نرسيده باشد بسيار كمتر است زيرا در اينجا رزين فقط به درون ضخامت بافته ها مهاجرت مي كند.

معايب اصلي روش پخش يا نفوذ ورقه رزين:

- يك گرمخانه و كيسه خلاء و ملزومات آنها براي پخت قطعه ( مثل پيش آغشته ها ) مورد نياز است.

- قالب ها و ملزومات بايد پايداري لازم را در مواجه شدن با دماهاي بالا داشته باشند ( البته اگر رزين مصرفي از نوع پيش آغشته هاي قابل پخت در دماي پايين باشند، معمولا 100 – 60 درجه سانتيگراد كافي است).

- مغزي هاي مصرفي بايد در مقابل درجه حرارت و فشار اعمال شده پايداري لازم را داشته باشند.

اصول اين روش مانند روش قبلي(پيش آغشته هاي پخت شونده در دماي پايين) است و تنها تفاوت آن در نوع پارچه و رزيني است كه استفاده مي شود. اين روش نسبتا هزينه كمتري از لحاظ پارچه و رزين نسبت به روش قبلي(پيش آغشته هاي پخت شونده در دماي پايين) دارد ولي همچنان نياز به يك كوره دارد كه براي قطعات بزرگ ممكن است چنين تجهيزاتي موجود نباشد و همچنين قالب هم بايد پايداري در برابر حرارت ايجاد شده را داشته باشد. مثلا اين روش را به دلايل ذكر شده براي ساخت بال هواپيما توصيه نمي كنيم.

كاربردهاي معمول برای ساخت قطعات با روش پخش يا نفوذ ورقه رزين عبارتند از:

رادارهاي هواپيماها و رادارهاي صوتي Sonar Domes زير دريايي ها.

قالبگيری با انتقال رزين ( RTM )

معرفي روش قالبگيري با انتقال رزين ( RTM )

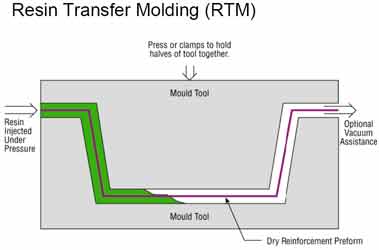

ابتدا پارچه ها به صورت خشك روي هم در داخل قالب خوابانده مي شوند. گاهي اوقات پارچه ها به شكل قالب به هم پيش فشرده مي شوند و با يك عامل اتصال دهنده ( چسب ) با هم نگه داشته مي شوند. اين پيش ساخته ها به اين ترتيب راحت تر درون قالب خوابانده مي شون . سپس قالب ثانويه ( قسمت دوم قالب يا نيمه دوم قالب يا پس قالب) روي قالب اوليه نهاده شده و با يك نوار لبه هاي اين دو آب بندي شده و رزين به درون فضاي اين دو قالب (قالب دو تكه) كه الياف نيز همان جا قرار گرفته است تزريق مي شود.

ضمنا از پمپ خلاء نيز جهت ايجاد خلاء در بين دو قالب مي توان استفاده كرد تا رزين به راحتي در تمام فضاهاي الياف و قالب حركت كرده و از اينكه حباب هوايي در لابه لاي سازه باقي بماند جلوگيري نمايد. فرآيند فوق را فرآيند قالبگيري با انتقال رزين در خلاء ( VRTM ) مي نامند. پس از خيس شدن كامل الياف ورودي هاي رزين بسته مي شوند و چند لايي اجازه مي يابد كه پخت شود. هر دو مرحله تزريق و پخت مي توانند در دماي محيط يا بالاتر انجام شوند ( شكل2 ).

شكل 2: قالبگيري با انتقال رزين

فرآیند VARTM کم هزینه تر از RTM است ولی برای مدل کردن فرآیند VARTM به تاثیرات پروسه بر فرآیند RTM نیاز داریم.

مراحل تغییر شکل برای الیاف:

صفحات در راستای مناسب و تعداد لایه های کافی که توسط محاسبات بدست می آیند ، بریده شده ودر قالب قرار می گیرند و سپس توسط گرما در همان شکل ثابت می شوند. نوع الیاف به نسبت نیرویی که بر جسم وارد می شود فرق می کند. علاوه بر آن جهت الیاف نیز به این نیرو ها وابسته است. ممکن است چندین لایه الیاف با جهت های متفاوت بر روی هم قرار بگیرند تا پریفورم تشکیل شود.

برش صفحات می تواند به سادگی برش با دست باشد و یا توسط قالب های برش ویا رولر های برش صورت گیرد. سوراخ های که در پریفورم باید ایجاد شود اگر در قسمت هایی که دچار تغییر فرم نمی شوند، باشد شکل سوراخ تغییر نمی کند. ولی اگر تغییر فرم داشته باشیم شکل سوراخ و لبه های آن دچار تغییر شکل می شوند پس بهتر است که این سوراخ ها بعد از عملیات ساخت ایجاد شوند.

شکل دادن به پریفورم:

برای شکل دادن به پریفورم ، آنرا گرما می دهند و سپس با فشار پرس شکل می دهند و به آرامی سرد می کنند تا شکل قالب را به خود بگیرد. تعداد سیکل ها و دما ی کاری به نوع و شکل ریفورم وابسته است ولی عموما بین 1 الی 2 دقیقه طول می کشد.

رزین ها ی مخصوص RTM :

رزین باید در عین داشتن ویسکوزیته پایین زمان ژل شدن آن نیز بیشتر از زمانی که پروسه طول می کشد، باشد. مثل رزین های پلی استر و ونیل استر و رزین اپوکسی و رزین فنولیک که دارای قیمت پایین و مقاوم در برابر آتش است و رزین بیسمالدئید که هم در برابر آتش و هم در برابر گرما مقاوم است و هم دارای پروسه ای ساده است. پروسه RTM در قطعاتی که به درصد بالای الیاف نیاز باشد مورد استفاده قرار می گیرد. در قسمت های که لایه بر روی هم افتاده اند درصد الیاف هم بیشتر است.

طراحی اجزاء برای RTM :

بزرگترین قطعات ساخته شده به روش RTM بالغ بر چندین متر مربع است که برای قطعات با درصد الیاف پایین از ابزارهای صلب و برای در صد های بالاتر الیاف از ابزارهای انعطاف پذیر استفاده می شود. ضخامت قطعات هم از 1 تا 80 میلی متر می بلشد.

شعاع گوشه ها متاثر از ابزار به کار گرفته شده است شعاع گوشه ها باید حداقل 5 برابر ضخامت لایه باشد.

دو نوع لبه در پریفورم می توان ساخت : اولی به صورت لبه های جامد و دیگری از هسته هایی توسط فوم.

مزاياي اصلي روش قالبگيري با انتقال رزين ( RTM ):

1- به درصد بالاي حجمي الياف در چند لايي و مقدار خيلي كم حباب هاي هوا مي توان رسيد.

2- به دليل بسته بودن فضاي رزين، كنترل مطلوب محيطي، حفاظتي و سلامتي صورت مي گيرد.

3- احتمال كاهش نيروي كار

4- هر دو طرف سازه داراي ظاهر مطلوب قالب گيري شده است.

5- سرعت بالاي توليد

معايب اصلی روش قالبگيري با انتقال رزين ( RTM ):

1- قالب هاي اين شيوه گران قيمت بوده و به دليل نيازمندي به پايداري در مقابل فشار، سنگين وزن خواهند بود.

2- معمولا محدود به ساخت سازه هاي كوچك تا متوسط مي باشد.

3- بعضي قسمت ها ممكن است در حين تزريق آغشته نشوند كه اين امر موجب به هدر رفتن يك قطعه گران قيمت مي شود.

از اين روش براي ساخت قطعات كوچك و متوسط در صنايع هوافضا به كار برده مي شود و به دليل اينكه از دو نيمه قالب استفاده مي شود، باعث افزايش هزينه در قطعات بزرگي مثل بال هواپيما مي شود، به اين دليل براي ساخت چنين قطعاتي استفاده نمي شود.

كاربردهاي معمول برای ساخت قطعات با این روش عبارتند از:

قطعات هواپيماها، خودروها، كاميون ها، صندلي هاي قطارها و…

روش UV-VARTM:

با نیاز بیشتر به قطعات بزرگ کامپوزیتی، مسئله پخت این کامپوزیت ها هم حادتر می شد. از ابتدا برای پخت قطعات کامپوزیتی از نور خورشید استفاده می شد. اما با پیشرفت پراکسیدها روش پخت توسط نور به دوران پایانی خود رسید در سال 1986، Basf روش جدیدی از پخت توسط نور را که قادر بود صفحات به ضخامت بیشتر از 2/1 اینچ را داشتند توسط نور ماوراء بنفش پخت نماید را اختراع کرد. که هم در سرعت و هم در درصد پخت نتایج بهتری نسبت به نور خورشید می دهد.

مزیتی که این روش داشت، برای قطعات که به روش VARTM ساخته می شدند، می توانست زمان پخت را به کنترل درآورد. به گونه ای که 2 الی 8 برابر سریعتر از روش های معمولی عمل می کرد و قطعات کمتری اسکرپ می شدند. همچنین رزین هایی که در مقابل اشعه خورشید پخت نمی شدند توسط اشعه ماورابنفش قابل مصرف شدند.

در استفاده از روش نور خورشید مشکلاتی از قبل زمان ژل شدن و زمان پخت که برای جداکردن قطعه نیاز داریم. یا اینکه رزین مورد استفاده زمستانی است یا تابستانی و… وجود داشت.

رزین های پخت شونده توسط نور خورشید عبارتند از:

ونیل استر، پلی استر اورتان و رزین اکولیک.

مزیت های اصلی استفاده از UV-VARTM این است که:

- قطعه به محض تقاضا، پخت می شود و اگر مشکلی در پروسه وجود داشته باشد می توان زمان پخت را به تأخیر بیاندازیم

- قطعات تولید شده از احتمال شکست پایینی برخوردارند.

- زمان پخت هم به جای چندین ساعت به چندین دقیقه تقلیل می یابد.

روش کار هم بدین ترتیب است که بعد از کامل شدن پریفورم از رزین، لامپ ماوراء بنفش را روشن کند و به مدت پنج الی بیست دقیقه به نسبت نوع رزین و ضخامت قطعه کار عملیات پخت طول می کشد(شکل 3).

شکل 3: مراحل تولید توسط UV-VARTM

به این مقاله امتیاز بده

[ratings]

مقاله قبلی سایت تخصصم اینه را می توانید اینجا بخوانید

همچنین شما دوست عزیز و متخصص نیز می توانید مقالات خود را با اسم خودتون (شرکت، اشخاص و مخترعان) به همراه تبلیغ تخصص، محصولات و خدمات خود در آخر آن در سایت تخصصم اینه به رایگان منتشر نمایید. البته به شرطی که مقاله کپی از سایت های دیگر و حتی خودتون نباشد. مقالات تا همیشه در سایت خواهند ماند.

اینجا کلیک کنید تا شرایط نوشتن و فرستادن مقاله را مشاهده نمایید.

برای تبلیغ خدمات و محصولات تخفیفدار خود در صفحه اول سایت با حداقل هزینه اقدام نمایید(از اینجا بیشتر مطالعه کنید).

در فرم زیر نیز می توانید ایمیل خود را برای دریافت آخرین مقاله های سایت وارد نمایید.