ﻗﺎﻟﺐ فورج، سالم ماندن و کار کردن آن به صورت طولانی مدت، وابسته به عواملی است که در طراحی قالب، ساخت و نگهداری باید آن ها را بدانیم، تا بتوانیم حداکثر و بهینه استفاده را از آن داشته باشیم. فورج، روش ساخت قطعات فلزی با اعمال فشار و ضربه است. فورج و قدمت فورج به ۶۵۰۰ سال قبل از هجرت پیامبر اکرم می رسد. در اروپا از قرن ۱۸ هم میلادی و همزمان با انقلاب صنعتی شروع شد. روش های مختلف ساخت قطعات فورج را می توانید بخوانید تا با انواع روش های فورجینگ آشنا بشید. قالب فورج سرد و قالب فورج گرم دارای تفاوت هایی می باشند که باید در هنگام طراحی قالب فورج به جنس انتخاب شده دقت شود.

انواع سایش قالب فورج

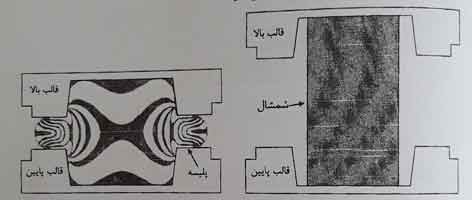

ما می توانیم با روش های مختلف فورج، خواص مکانیکی بهتری از مواد، همراه با استحکام بالا را نسبت به دیگر روش های ساخت و تولید داشته باشیم. چرا که کنترل جریان مواد را با استفاده از دیواره های قالب فورج و طراحی مناسب آن امکان پذیر است. شکل 1 شماتیک تولید یک قطعه با جهت دهی دانه بندی، در قالب فورج را نشان می دهد.

شکل 1: جهت دهی دانه بندی در تولید قطعات فورج

لذا برای تولید قطعات با خواص مکانیکی بالا نیازمند قالبی هستیم که بتواند در مقابل انواع سایش های موجود در انواع قالب فورج را داشته باشد.

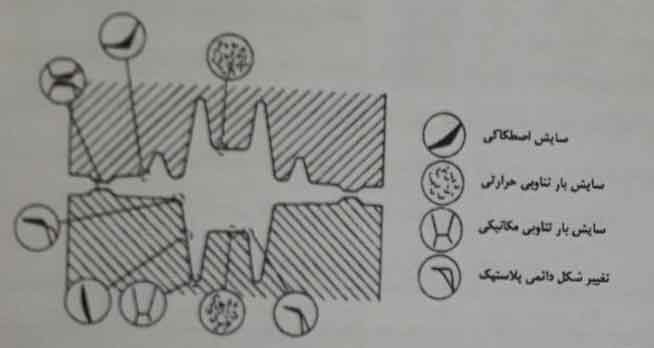

انواع سایش هایی که در قالب فورج وجود دارند عبارتند از:

- سایش اصطکاکی

- سایش بار تناوبی

- سایش بار تناوبی مکانیکی

- تغییر شکل دائمی پلاستیک

شکل 2، قالب یک قطعه تولیدی و محل های مختلف انواع سایش ها را نشان می دهد.

شکل 2: انواع سایش ها در قالب فورج

سايش قالب فورج، به مقدار قابل ملاحظه اي به دما و استحكام قطعه بستگي دارد. همچنین محدوده مجاز سايش قالب تعيين کننده زمان تعمير قالب و در نتیجه هزینه و زمان تولید است. از این رو عواملی که روی استحکام قالب موثر می باشد با توجه به موارد گفته شده در بالا مهم می باشد.

ﻋﻮاﻣﻞ ﻣﻮﺛﺮ روي اﻧﺘﺨﺎب ﺟﻨﺲ ﻗﺎﻟﺐ فورج

عوامل موثر روی جنس قالب فورج عبارتند از:

- ﻣﻘﺎوﻣﺖ در ﺑﺮاﺑﺮ ﻧﺮم ﺷﺪن و ﺿﺮﺑﻪ در دﻣﺎي ﺑﺎﻻ: ﻣﻤﮑﻦ اﺳﺖ ﺧﯿﻠﯽ از ﻓﻮﻻدﻫﺎ در دﻣﺎي ﻣﺤﯿﻂ اﺳﺘﺤﮑﺎم و ﺳﺨﺘﯽ ﺑﺎﻻﺗﺮي ﻧﺴﺒﺖ ﺑﻪ ﻓﻮﻻد ﮔﺮم ﮐﺎر داﺷﺘﻪ ﺑﺎﺷﻨﺪ، اﻣﺎ در دﻣﺎي ﺑﺎﻻ اﯾﻦ ﻓﻮﻻد ﮔﺮم ﮐﺎر اﺳﺖ ﮐﻪ بهتر ﻋﻤﻞ ﻣﯽ ﮐﻨﺪ.

- ﻣﻘﺎوﻣﺖ ﺑﻪ ﺷﻮك ﭘﺬﯾﺮي: ﻣﻘﺎوﻣﺖ در ﺑﺮاﺑﺮ ﺷﻮك ﺣﺮارﺗﯽ و ﻣﮑﺎﻧﯿﮑﯽ و ﭼﻘﺮﻣﮕﯽ ﺑﺎﻻ ﺑﺮاي ﺟﻠﻮﮔﯿﺮي از ﺗﺮك ﺧﻮردن و ﺷﮑﺴﺖ ﻻزم اﺳﺖ. ﺑﻪ اﯾﻦ ﻣﻨﻈﻮر ﻣﯿﺰان ﮐﺮﺑﻦ ﻓﻮﻻد ﮔﺮم ﮐﺎر ﻣﻮرد اﺳﺘﻔﺎده ﺑﺎﯾﺪ ﺗﺎ ﺣﺪ اﻣﮑﺎن ﭘﺎﯾﯿﻦ ﺑﺎﺷﺪ.

- ﻣﻘﺎوﻣﺖ ﺑﻪ ﺳﺎﯾﺶ در دﻣﺎي ﺑﺎﻻ: ﻣﻘﺎوﻣﺖ ﺑﻪ ﺳﺎﯾﺶ و ﻓﺮﺳﺎﯾﺶ در دﻣﺎي ﺑﺎﻻ ﺑﺮاي داﺷﺘﻦ ﻗﺎﻟﺒﯽ ﺑﺎ ﻃﻮل ﻋﻤﺮ ﺑﺎﻻ ﺿﺮوري اﺳﺖ. اﯾﻦ ﮐﺎر ﺑﺎ اﻧﺘﺨﺎب ﻋﻨﺎﺻﺮ آﻟﯿﺎژي و رﯾﺰ ﺳﺎﺧﺘﺎري ﮐﻪ ﻣﻮﺟﺐ ﺑﺎﻻ ﺑﺮدن اﺳﺘﺤﮑﺎم داغ ﻣﯽ ﺷﻮد اﻧﺠﺎم ﻣﯽ ﮔﯿﺮد وﻟﯽ ﺑﺎ ﺑﺎﻻ رﻓﺘﻦ اﯾﻦ اﺳﺘﺤﮑﺎم ﭼﻘﺮﻣﮕﯽ کاهش ﻣﯽ ﯾﺎﺑﺪ.

- اﺳﺘﺤﮑﺎم ﺑﻪ اﻋﻮﺟﺎج در ﺟﺮﯾﺎن ﻋﻤﻠﯿﺎت ﺣﺮارﺗﯽ: اﯾﻦ اﻋﻮﺟﺎج ﺑﺎﯾﺪ در ﺣﯿﻦ ﻋﻤﻠﯿﺎت ﺣﺮارﺗﯽ در ﺟﺮﯾﺎن ﺗﻮﻟﯿﺪ ﻗﺎﻟﺐ های ﭘﯿﭽﯿﺪه ﮐﻤﺘﺮﯾﻦ ﺑﺎﺷﺪ. در ﻣﻮرد فولادهای ﮔﺮم ﮐﺎر ﮐﻪ در هوا ﺳﺮد ﻣﯽ ﺷﻮد اﯾﻦ اﻋﻮﺟﺎج ﮐﻤﺘﺮﯾﻦ اﺳﺖ.

- ﺗﺮاش ﭘﺬﯾﺮي ﺑﺎﻻ: اﯾﻦ ﻋﺎﻣﻞ ﺗﺎﺛﯿﺮ ﺑﺎﻻﯾﯽ در ﺳﺮﻋﺖ ﺗﻮﻟﯿﺪ ﯾﮏ ﻗﺎﻟﺐ دارد.

- ﻣﻘﺎوﻣﺖ در ﺑﺮاﺑﺮ ﺧﺴﺘﮕﯽ ﺣﺮارﺗﯽ: ﺑﻪ ﻋﻠﺖ ﮔﺮم و ﺳﺮد ﺷﺪن ﭘﯿﻮﺳﺘﻪ ﻗﺎﻟﺐ، تنش های ﮐﺸﺸﯽ و ﻓﺸﺎري ﺑﺎﻻي وارده ﺑﻪ ﻗﺎﻟﺐ ﺷﺒﮑﻪ اي از ترک های ﻇﺮﯾﻒ وﻟﯽ ﻋﻤﯿﻖ ﮐﻪ ﺷﮑﻞ ﺗﻮر ﻣﺎﻧﻨﺪي دارﻧﺪ اﯾﺠﺎد ﻣﯽ ﺷﻮد. اﯾﻦ ﭘﺪﯾﺪه ﺑﻪ زدﮔﯽ ﺣﺮارﺗﯽ ﻣﻌﺮوف اﺳﺖ و از اﺻﻠﯽ ﺗﺮﯾﻦ کاهش ﻋﻤﺮ ﻗﺎﻟﺐ اﺳﺖ.

انواع فولاد های مورد استفاده در قالب فورج و استاندارهای آن ها

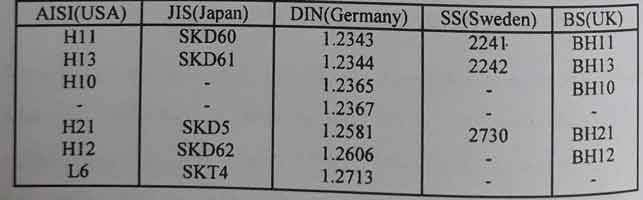

انواع فولادهای گرم کار مورد استفاده در ساخت قالب فورج، طبق استانداردهای مختلف جهانی و بازار ایران در جدول 1 و 2 به ترتیب نشان داده شده است.

جدول1: استاندارهای مختلف و معال سازی شذه برای فولادهای گرم کار فورج

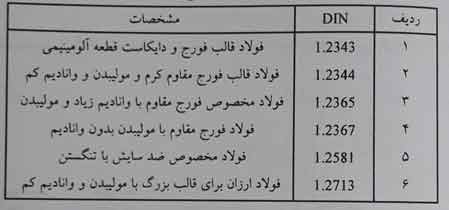

از آنجا که در ایران بیشتر شرکت ها مطابق استاندارد DIN کار می کنند، جدول 2 فولادهای قالب فورج در بازار ایران را نشان می دهد.

جدول 2: فولادهای قالب فورج در بازار ایران

فولادهای ﮔﺮم ﮐﺎر (H)

خصوصیات فولادهای گرم کار (H)

خصوصیات فولادهای گرم کار (H)، مورد استفاده در ساخت قالب فورج عبارتند از:

- فولادهای گرم کار در ﺳﻮراخ ﮐﺎري، ﺑﺮش ﮐﺎري و ﯾﺎ ﺷﮑﻞ دﻫﯽ ﻓﻠﺰ در دﻣﺎي ﺑﺎﻻ مورد استفاده می باشد.

- فولادهای گرم کار در ﻣﻘﺎﺑﻞ ﺳﺎﯾﺶ در دﻣﺎ و ﻓﺸﺎر ﺑﺎﻻ مقاوم می باشد.

- این نوع فولادها داراي ﮐﺮﺑﻦ ﻣﺘﻮﺳﻂ می باشند.

- فولادهای گرم کار دارای ﻋﻨﺎﺻﺮي چون ﮐﺮم، ﺗﻨﮕﺴﺘﻦ، ﻣﻮﻟﯿﺒﺪن و واﻧﺎدﯾﻮم می باشد.

ﻋﻨﺎﺻﺮ آﻟﯿﺎژی و تاثیر آن ها در ﻓﻮﻻدﻫﺎی ﮔﺮم ﮐﺎر و ساخت ﻗﺎﻟﺐ فورج

کربن: افزایش کربن، یعنی افزایش استحکام و سختی پذیری، و کاهش انعطاف پذیری. پس در ساخت قالب ها با فولادهای گرم کار باید حالت بهینه ای را انتخاب کنیم تا هم چقرمگی و هم استحکام با هم حاصل شود.

کرم: استفاده از کرم در فولادهای گرم کار باعث حفظ استحکام در دمای بالا، با تولید کاربید می شود.

مولیبدن: این عنصر باعث افزایش سختی پذیری، جلوگیری از ترک خوردن و باعث بالا رفتن استحکام در دمای بالا می شود.

تنگستن: سختی پذیری و حفظ استحکام در دمای بالا با تنگستن فراهم می شود. ولی اگر زیاد استفاده شود، باعث تردی قالب می شود.

وانادیوم: وانادیوم استحکام قالب را در دمای خیلی بالا (داغ) حفظ می کند.

کبالت: باعث حفظ استحکام فولاد و قالب در دمای بالا می شود.

انواع فولادهای ﮔﺮم ﮐﺎر (H) برای ساخت ﻗﺎﻟﺐ

فولادهای ﮔﺮم ﮐﺎر (H)، مورد استفاده در ساخت ﻗﺎﻟﺐ فورج و قالب های مختلف، ﺑﻪ 3 زﯾﺮ ﺷﺎﺧﻪ زیر ﺗﻘﺴﯿﻢ ﻣﯽ ﺷﻮﻧﺪ:

1- H10-H19

فولادهای ﮔﺮم ﮐﺎر ﮐﺮم دار (سختی و مقاومت در مقابل سایش، مقاومت در مقابل خوردگی و حرارت، ضریب اصطکاک پایین وعدم چسبندگی مواد)

2- H21-H26

فولادهای ﮔﺮم ﮐﺎر ﺗﻨﮕﺴﺘﻦ دار (نقطه ذوب بالا)

3- H42-H43

فولادهای ﮔﺮم ﮐﺎر ﻣﻮﻟﯿﺒﺪن دار (پایداری دمایی، مقاومت به خوردگی، خواص فشاری وعدم چسبندگی)

تغییرات ابعادی در ساخت قالب فورج

تغییرات ابعادی در ساخت قالب فورج، دارای سه منبع عمده می باشد که عبارتند از:

- ماشین کاری

- عملیات حرارتی

- استحاله یا تبدیل فاز

ماشین کاری

در این حالت تنش ها در حین درگیری ابزار با فولاد و براده برداری افزایش یافته و موجب اعوجاج در قالب می شود.

عملیات حرارتی

در حین عملیات حرارتی اگر گرم کردن درست انجام نشود (پیش گرم کردن، گرم کردن به صورت آرام و…) باعث بوجود آمدن تنش های حرارتی خواهد شد.

استحاله یا تبدیل فاز

در حین استحاله و تبدیل فاز نیز ممکن است تغییرات ابعادی اتفاق بیافتد. مثلا اگر عملیات حرارتی ﻏﯿﺮ ﯾﮑﻨﻮاﺧﺖ و ﺳﺮﯾﻊ انجام شود، ممکن است اعوجاج و ترک در قالب افزایش یابد.

کدام فولاد بیشتر در ساخت قالب های فورج استفاده می شود؟

ﻓﻮﻻد ﮔﺮم ﮐﺎر ﮐﺮم دار H13، فولادی است که در ساخت قالب های فورج استفاده می شود. این فولاد دارای عناصر آلیژی ﮐﺮم، ﻣﻮﻟﯿﺒﺪن و واﻧﺎدﯾﻮم می باشد و عمده تفاوت آن، مقدار زیادتر وانادیوم می باشد.

با توجه به خصوصیات فولادهای گرم کار که در بالا نیز اشاره شد، فولادهای گرم کار کرم دار H13، دارای خصوصیاتی به صورت یکجا می باشند که باعث افزایش استفاده از این نوع فولاد گرم کار در ساخت قالب های فورج یا فورجینگ را افزایش می دهد. این موارد عبارتند از:

- در دمای بالا و پایین، نسبت به سایش مقاومت بالایی دارد.

- انعطاف پذیری و چقرمگی بالایی دارد.

- از نظر ماشین کاری، قابلیت تراش خوبی دارد.

- سختی پذیری، در کنار استحکام در دمای بالا (داغ)

- خستگی حرارتی خوبی دارد.

- در حین عملیات حرارتی دارای کمترین اعوجاج می باشد.

ﻋﻮاﻣﻞ ﻣﻮﺛﺮ در اﻧﺘﺨﺎب جنس قالب فورج، روی ﻋﻤﺮ آن

در حالت کلی عواملی که در عمر قالب فورج نقش دارد، وابسته به طراحی قالب، جنس قطعه ای که می خواهیم با روش فورج تولید کنیم و میزان نگهداری و مراقبت از قالب می باشد.

عوامل دیگری که در عمر قالب فورج نقش دارند عبارتند از:

- ﭘﯿﺶ ﮔﺮم ﮐﺮدن

- روان کار

- ﺗﻨﺶ ﮔﯿﺮی

ﭘﯿﺶ ﮔﺮم ﮐﺮدن ﻗﺎﻟﺐ فورج

با توجه به این که در عملیات فورجینگ، بیشتر با گرم کردن و فورج گرم سرو کار داریم، در این حالت اگر قبل از عملیات فورج کاری، مرحله ﭘﯿﺶ ﮔﺮم ﮐﺮدن انجام نشود، باعث شوک حرارتی به قالب خواهد شد. چون در این حالت قطعه کار را گرم کردیم و اگر پیش گرم انجام ندهیم شوک حرارتی به قالب آسیب خواهند رساند. گرم کردن معمولا تا دمای 300 درجه سانتیگراد وبه صورت آرام باید انجام شود.

روان کار

روان کاری باعث جلوگیری از تماس مستقیم قالب و قطعه کار شده و همچنین شوک حرارتی را کاهش داده و باعث افزایش عمر قالب می شود.

استفاده از روان کار، بر روی نیروی کلی فورج، سائیدگی و چسبیدن، پر شدن کامل حفره قالب، یکنواختی ساختار متالوژیکی، کیفیت سطح و کم شدن سایش قطعه کار نقش مستقیم دارد.

گرافیت مایع بیشترین روان کار مورد استفاده در روش فورج و قالب فورج مورد استفاده می باشد، که با میزان معینی آب یا روغن می توان مخلوط نمود.

ﺗﻨﺶ ﮔﯿﺮی

گرم و سرد کردن های مدام باعث ایجاد کرنش سطحی می شود. تنش های ایجاد شده اکثرا کششی بوده و باعث ایجاد ترک های خستگی می شود. در این حالت اگر قالب تمپر شود، تنش های کششی کم شده و عمر قالب در این حالت افزایش می یابد.

منابع

thomasnet.com/articles/custom-manufacturing-fabricating/casting-vs-forging

مقاله تخصصی قبلی سایت آگهی تخصصم اینه – فنی و مهندسی (مقاله انواع کولیسهای ساعتی (عقربهای) و آموزش کولیس ساعتی) را می توانید با کلیک روی عنوان آن بخوانید.

شرایط تولید محتوا تخصصی و فرستادن مقاله در سایت تخصصم اینه را با کلیک روی عنوان مشاهده نمایید.

برای دریافت مقالات بعدی سایت ایمیل خود را در فرم زیر وارد کنید.

اینستاگرام و تلگرام ایده، نوآوری، خلاقیت و تکنولوژی ما هست