اکستروژن فلزات یکی از مهمترین تکنیک های مورد استفاده در ساخت قطعات فلزی است.

در فرایند اکستروژن با انتخاب یک بیلت که از انواع مختلف فلزات یا آلیاژها ساخته شده است شروع می شود که می تواند فولادی، مسی یا آلومینیومی باشد.

سپس شمش در معرض دماهای بالا قرار می گیرد تا نرم شود و بتواند از دهانه قالب عبور کرده و شکل قالب را به خود بگیرد.

قالب ها در فرایند اکستروژن فلزات دارای مقاطع عرضی است که در نهایت مواد را قبل از خارج شدن از دستگاه اکسترود شکل می دهد.

اولین فرآیند مربوط به فرایند اکستروژن مربوط به لوله های سربی در اوایل قرن نوزدهم است.

فرآیند اکستروژن بسته به تجهیزات مورد استفاده به دو روش اکستروژن مستقیم و اکستروژن غیرمستقیم و از نظر دما نیز به اکستروژن سرد و اکستروژن گرم تقسیم بندی می شود که در ادامه مقاله به توضیح هر کدام پرداخته می شود.

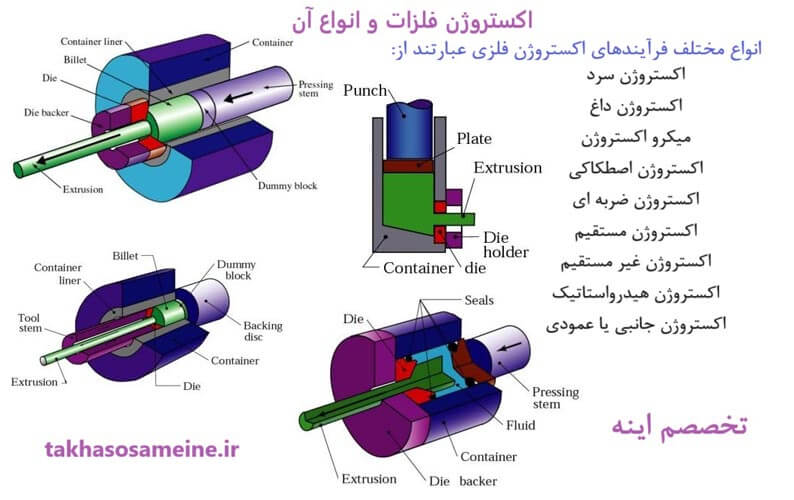

انواع مختلف فرآیندهای اکستروژن فلزی عبارتند از:

- اکستروژن سرد

- اکستروژن داغ

- میکرو اکستروژن

- اکستروژن اصطکاکی

- اکستروژن ضربه ای

- اکستروژن مستقیم

- اکستروژن غیر مستقیم

- اکستروژن هیدرواستاتیک

- اکستروژن جانبی یا عمودی

در این مقاله با انواع روش های تولید محصولات و قطعات فلزی با روش اکستروژن آشنا خواهید شد: اکستروژن سرد، اکستروژن گرم، اکستروژن اصطکاکی، میکرو اکستروژن، اکستروژن ضربه ای و…. برای کسب اطلاعات بیشتر در مورد اکستروژن فلزات تا آخر این مقاله با ما باشید.

منظور از اکستروژن فلزات یا فرایند اکستروژن چیست؟

اکستروژن فلزات فرآیندی است که در آن سطح مقطع بیلت با عبوردادن آن از قالبی با شکل خاص کاهش مییابد، هدف اصلی این فرآیند بدست آوردن محصول دلخواه با خواص مکانیکی و متالورژیکی مطلوب و بدون عیب میباشد.

به طور کلی فرآیند اکستروژن برای تولید اشکال با سطح مقطع نامنظم به کار گرفته می شود.

اگرچه میله های استوانه ای و یا لوله های توخالی از جنس فلزات نرم می توانند با استفاده از این فرآیند تغییر شکل یابند.

امروز اکستروژن فلزات و آلیاژهایی مانند آلومینیوم، روی، فولاد و آلیاژهای پایه نیکل میسر می باشد.

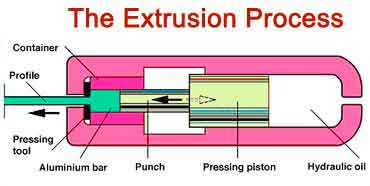

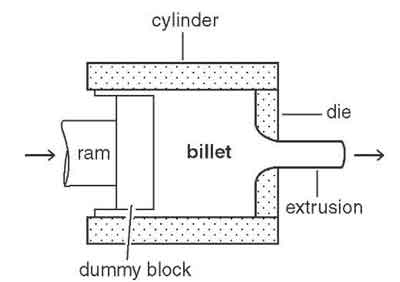

در شکل 1 فرایند اکستروژن فلزات به صورت شماتیک نشان داده شده است.

شکل 1: فرایند اکستروژن فلزات به صورت شماتیک

پارامترهای مهم در قالب و فرایند اکستروژن

در اکستروژن، مشخصه های مکانیکی ماده، شرایط اصطکاکی تماس بین قطعه و محفظه، نسبت اکستروژن و شکل پروفیل قالب، پارامترهای مهم هستند که بر مشخصه های مورد انتظار از محصول بطور زیادی تـاثیر میگذارند.

بهینه کردن این پارامترها یکی از مهمترین دلایل توجه محققین به این فرآیند بودهاست.

شکل قالب اکستروژن میتواند مخروطی یا انحنادار باشد. در گذشته با توجه به مشکلات ساخت قالبهای غیرمخروطی، بیشتر کارهای تحقیقی معطوف به بهینه کردن هندسه قالب، بر قالبهای مخروطی متمرکز شده بود. اما امروزه با استفاده از ماشینهای CNC ، ساخت قالبهای با شکل پیچیده آسانتر شده است و بیشتر کارهای تحقیقی بر روی بهینه کردن قالبهای با شکل منحنی انجام میشود.

تغییر شکل قالب اکستروژن و جریان فلز، مبنای مقایسهای برای شکل و دقت ابعادی قطعه اکسترودشده هستند.

برای بدستآوردن اکسترود با دقت ابعادی و شکل مناسب، طراحان قالب باید جریان فلز و تغییرشکل قالب را پیشبینی کنند، که اینها بیشتر بر پایه دانش تجربی استوار است.

یکی از فاکتورهای مهم در این عملیات شکلدهی، شکل پروفیل قالب است که فاکتور مهمی در بهینه کردن متغیرهای فرآیند است، این فاکتور بر فشار محفظه اکستروژن تاثیر زیادی دارد.

دغدغه اصلی در هرنوع فرآیند شکلدهی، تولید محصول دلخواه با عمر قالب ماکزیمم است. این نیاز وقتی برآورده میشود که انرژی مصرفی مینیمم شود.

بطور خلاصه نکاتی که در طراحی فرآیند باید مورد ملاحظه قرارگیرند عبارتند از تغییر شکل همگن، مینیمم کردن بار اعمالی و انرژی مصرفی و کنترل ساختار ماده اکسترودشده هستند.

برای مطالعه بیشتر در مورد تنش و کرنش فلزات و آموزش ساخت منحنی تنش کرنش برای فلزات روی مقاله زیر کلیک کرده و مطالعه کنید.

مقاله آموزش ساخت منحنی تنش کرنش برای فلزات

روش های مختلف فرایند اکستروژن فلزات

اکستروژن مستقیم و اکستروژن غیرمستقیم (از نظر نوع فرایند تولید)

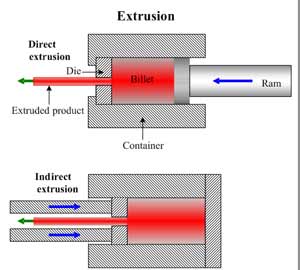

فرآیند اکستروژن بسته به تجهیزات مورد استفاده به دو روش اکستروژن مستقیم و اکستروژن غیرمستقیم تقسیم بندی می شود. در اکستروژن مستقیم که به اکستروژن پیش رو نیز شهرت دارد، جهت سیلان ماده و حرکت سنبه ایجادکننده فشار، یکسان است. در صورتی که در اکستروژن غیر مستقیم خلاف جهت هم می باشد(شکل 2).

شکل 2: فرایند اکستروژن مسقیم و غیر مستقیم

همچنین این فرآیند را می توان بر حسب دما به اکستروژن سرد و اکستروژن گرم تقسیم بندی کرد.

اکستروژن سرد در مقایسه با دیگر روشهای ساخت استفاده شده در کاربردهای صنعتی، امتیازات زیادی دارد. ازجمله:

- کمترین میزان دورریز مواد

- دقت ابعادی بالا

- کاهش یا حذف کامل نیاز به ماشینکاری

- سطح پرداخت خوب و خواص مکانیکی بهتر محصول نسبت به ماده اولیه.

اکستروژن سرد (Cold Extrusion)

برخلاف آنچه قبلا در مورد روش اکستروژن معمولی وجو دارد، اکستروژن سرد با حرارت دادن یک نمونه آلیاژ یا فلز تا دمای ایده آل آغاز نمی شود.

در عوض این فرایند در محیطهای دمای اتاق یا محیطی با حداقل حرارت کار میکنند.

در یک ماشین اکستروژن سرد، نمونه با کمک فشاری که به طور مداوم اعمال میشود از طریق دهانه قالب رانده میشود که معمولا با کمک یک پانچ فلزی انجام میشود.

به منظور اطمینان از ثابت ماندن شکل ماده به دست آمده در طول این روش، قالب به طور پایدار به دستگاه ثابت می شود تا از هرگونه تغییر شکل روی محصول جلوگیری شود.

فلزاتی که معمولا سرد اکسترود می شوند می توانند فولاد، آلومینیوم، سرب یا قلع باشند.

بر خلاف انواع دیگر که در این لیست بیشتر در مورد آنها خواهید آموخت، اکستروژن سرد منجر به اکسیداسیون فلز/آلیاژ نمی شود و ویژگی های فیزیکی و مکانیکی متفاوت و بهتری نیز به آن می دهد.

پس فهمیدیم که اکستروژن سرد به فرآیند های شکل دهی سرد اطلاق می شود.

در این روش ماده اولیه به شکل میله و مفتول برای تولید قطعات کوچکی مانند بدنه های شمع اتومبیل، محورها،قوطی کنسرو واستوانه های توخالی و….به کار گرفته شود.

در حقیقت قطعاتی که دارای تقارن محوری، دقت ابعادی و پرداخت سطحی خوب هستند، مناسب ترین و ارزانترین روش برای تولید آنها، اکستروژن می باشد.

برای مطالعه بیشتر در مورد شکل دهی فلزات و تقسیم بندی آنها می توانید از لینک زیر مطالعه کنید.

مقاله شکل دهی فلزات و تقسیم بندی آنها

همچنین در اکستروژن سرد به دلیل وجود مقاومت تغییر شکل بالا محدودیت استفاده از آلیاژهای سخت وجود دارد. گاهی اوقات جهت افزایش بازده فرآیند اکستروژن سرد، عملیات پیش پرس در دمای زیر 400 درجه سانتیگراد و استفاده از روان سازهای پیشنهاد گردیده است.

امروز استفاده از این فرآیند در تولید قطعات خودرو، تجهیزات نظامی، ماشین آلات صنعتی وتجهیزات الکترونیکی مرسوم می باشد(شماتیک قالب در شکل 3 برای اکستروژن سرد نشان داده شده است).

شکل3: شماتیک قالب اکستروژن سرد

اکستروژن گرم (Hot Extrusion)

اکستروژن گرم جهت تولید محصولات فلزی نیمه تمام با طول تقریبا زیاد و مقطع ثابت مانند انواع پروفیل های توپر وتوخالی، متقارن و غیرمتقارن آلومینیومی، مسی، فولادی و آلیاژهای آنها به کار گرفته می شود.

از دلایل عمده بکارگیری فرآیند اکستروژن گرم، کاهش تنش سیلان ماده ناشی از کرنش سختی می باشد. در حقیقت از طریق گرم کردن شمش اولیه، مشکل دست یابی به فشارهای بسیار بالا رفع می گردد.

همانطور که از نام این روش پیداست، اکستروژن داغ شامل حرارت دادن نمونه بیلت انتخابی قبل از اعمال فشار است.

اگرچه فلزات و آلیاژهای مختلفی وجود دارد که میتوان در این فرآیند استفاده کرد، اما معمولا در ساخت پروفیلهای بادوام با مواد فولادی مرتبط است.

به طور معمول، اکستروژن گرم تحت دماهایی انجام می شود که فراتر از دمای تبلور مجدد ماده داده شده است.

به عبارت ساده، این دمایی است که در آن می توان تغییراتی روی آن انجام داد، زیرا مواد به این ترتیب انعطاف پذیرتر و انعطاف پذیرتر می شوند.

به عنوان مثال، دمای تبلور مجدد برای فولاد از 400 تا 700 درجه سانتیگراد متغیر است.

هر فرآیند اکستروژن داغ که باید انجام شود باید بالاتر از این محدوده باشد.

فرآیند اکستروژن گرم را می توان در ساخت تیرها و مقاطع فولادی متعددی که ممکن است در کارهای ساختمانی مشاهده کنید، یافت.

اینها می توانند مقاطع I، تیرهای C شکل، HSS (مقاطع فولادی توخالی)، تیرهای زاویه دار، لوله های بدون درز/بدون درز، تیرهای زاویه دار، تیرهای L یا هر میله زاویه دار باشند.

چرا که در این روش دوام و پایداری بیشتری وجود دارد و برای استفاده ساختاری مناسب هستند.

نکته قابل توجه در اکستروژن گرم مشکلات ایجاد شده ناشی از گرم کردن فلز (عیوب فرایند اکستروژن) می باشد. از جمله این مسایل می توان به:

- اکسید شدن شمش و ابزار کار

- نرم شدن ابزار کار وقالب

- مشکل روغن کاری

اشاره نمود.

بدین منظور همواره سعی میگردد که فلز تا حداقل دمایی که تغییر شکل پلاستیک مناسبی داشته باشد؛ حرارت داده شود.

به علت تغییر شکل زیاد ناشی از آن قطعه ایجاد می شود. بنابراین دمای کاری در اکستروژن گرم باید به گونه ای انتخاب شود که قطعه در حین تغییر شکل به دامنه سرخ شدگی ویا حتی نقطه ذوب نرسد.

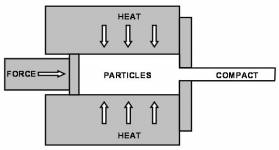

در اکستروژن فولاد که فولادها به حالت گرم صورت می گیرد، شمش ها در محدوده حرارتی 1100تا 1200 درجه سانتیگراد حرارت داده می شوند و جهت جلوگیری از شوک های حرارتی ابزار کار در محدوده ی حرارتی 350 درجه سانتیگراد نگه داشته می شود. محدوده فشار اکستروژن برای فولادها 870 تا 1260 مگاپاسکال قرار دارد. (شماتیک قالب در شکل 4 برای اکستروژن گرم نشان داده شده است).

شکل4: شماتیک قالب اکستروژن گرم

میکرو اکستروژن (Micro Extrusion)

میکرو اکستروژن یکی از اشکال جدیدتر و اخیرا توسعه یافته این فرآیند است.

در مقایسه با تکنیک های قبلی، میکرو اکستروژن بیشتر بر تولید انبوه قطعات فلزی با اندازه های کوچک تمرکز دارد.

با در نظر گرفتن این موضوع، محصولات نهایی را می توان برای توزیع، نه برای کاربردهای ساختاری، بلکه برای استفاده هایی که به دقت بالایی نیاز دارند، استفاده کرد.

متمایزترین ویژگی های میکرو اکستروژن عبارتند از 1 میلی متر انواع مختلف فرآیندهای اکستروژن فلزی به اندازه سطوح مقطع قالب.

این روش به تولید کنندگان اجازه می دهد تا محصولات مینیاتوری مانند میکرو پین ها، استنت ها، لوله های کوچک، کاتترها و بسیاری موارد دیگر را تولید کنند.

این محصولات به طور گسترده در زمینه پزشکی مورد استفاده قرار می گیرند، زیرا طرح های کمتر یا مساوی 1 میلی متر برای هر گونه عملیات مربوط به ایمپلنت ایده آل هستند.

علاوه بر این، میکرو اکستروژن برای تولیدات با ظرفیت بالا برای زمانهای کوتاه و مقرون به صرفه نیز مفید است.

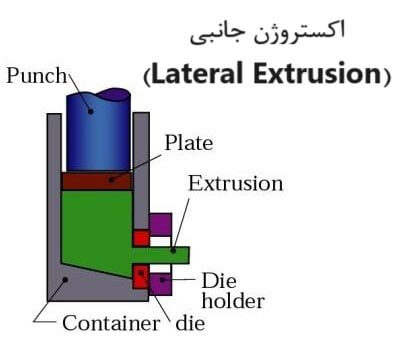

اکستروژن جانبی (Lateral Extrusion)

در اکستروژن جانبی (Lateral Extrusion) همانطور که در تصویر زیر نشان داده شده است فلز در حالت عمودی قرار دارد و قالب در کناره قرار دارد. این فرآیند برای مواد با نقطه ذوب پایین مناسب است.

اکستروژن اصطکاکی (Friction Extrusion)

همانطور که بالا نیز اشاره شد، اکستروژن گرم با گرم کردن یک بیلت قبل از عبور از قالب انجام می شود. این فرآیند وابسته به یک منبع حرارتی بالا است که به صورت خارجی روی بیلت اعمال می شود و از انعطاف پذیر بودن آن اطمینان حاصل می شود، اما نه تا حد ذوب شدن.

از طرف دیگر، اکستروژن اصطکاکی نیازی به حرارت خارجی ندارد.

در عوض، متکی به گرمای اصطکاکی است که به صورت هیدرواستاتیک با چرخش بیلت یا هر نوع تکه فلزی یا فلز پودر شده تولید می شود.

کاری که این فرایند انجام می دهد این است که به دلیل گرمای اصطکاکی تولید شده و با عبور از قالب ابزار، لولهها، سیمها، کابلها یا میلههایی را تشکیل میدهد که میتوان از آنها برای ساخت قطعات مختلف استفاده کرد.

برای تولید کنندگان، اکستروژن اصطکاکی یک انتخاب صرفه جویی در انرژی است زیرا به دلیل عدم استفاده از گرمای خارجی به مصرف انرژی کمتری نیاز دارد.

همچنین یک فرآیند کارآمد است و استفاده از آن در بین اکسترودرهای فلزی مورد توجه قرار گرفته است.

ویدیو معرفی انواع روش های اکستروژن فلزات

تاریخ انتشار: “23 مهر 1395”

تاریخ آپدیت: “28 فروردین 1403”

منابع:

مقاله تخصصی آموزشی قبلی تخصصم اینه – در زمینه هنر (مقاله نقاشی اندام زن و موارد مهم آن ) را می توانید با کلیک روی عنوان آن بخوانید.

جهت تولید محتوای تخصصی و مشاهده هزینه رپورتاژ آگهی (با بازنشر در 20 شبکه اجتماعی و وبلاگ مختلف سایت) روی هر کدام از عناوین نوشته شده کلیک نمایید.

برای دریافت مقالات بعدی سایت ایمیل خود را در فرم زیر وارد کنید.

اینستاگرام و تلگرام ایده، نوآوری، خلاقیت و تکنولوژی ما هست