تعریف فرایند فورج از نظر دما و شکل دهی، به ما در انتخاب نوع فورج کاری کمک می کند. اگر شناخت کاملی از انواع فورج داشته باشیم و همچنین بدایم ﻋﻮاﻣﻞ ﻣﻮﺛﺮ در اﻧﺘﺨﺎب جنس قالب فورج چه چیزهایی هستند، با توجه به دمای مناسب فورج کاری می توانیم محصولی با خواص مکانیکی عالی، نسبت به محل مورد استفاده تولید و استفاده نمائیم.

تعريف فورج داغ، گرم و سرد

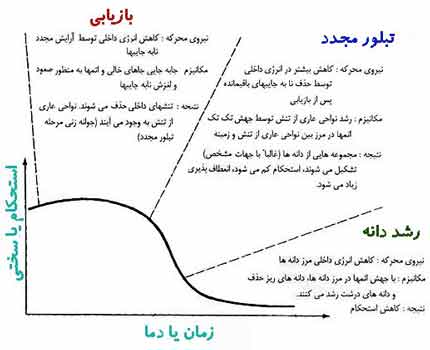

تعریف فرایند فورج از نظر دما و شکل دهی، شامل فورج داغ، فورج گرم و فورج سرد می شود. فورج داغ عبارتست ازتغيير شكل گرم فلزات در دماي تبلور مجدد فلز که با استفاده از فشار يا ضربه صورت مي گيرد و جريان فلز در يك يا چند جهت اتفاق مي افتد. چنان چه عمل شكل دهي در درجه حرارت محيط صورت بگيرد به آن فورج سرد و اگر در محدوده دماي محيط و درجه حرارت تبلور مجدد انجام شود به آن فورج گرم مي گويند. در شکل 1 محدوده تبلور مجدد در نمودار بر حسب زمان یا دما و استحکام نشان داده شده است.

برای مطالعه بیشتر در مورد شکل دهی اینجا کلیک کنید و همه مقاله های مربوطه را مطالعه کنید.

برای مطالعه روش های شکل دهی فلزات مقاله زیر را مطالعه کنید.

مقاله شکل دهی فلزات و تقسیم بندی آنها

شکل 1: تبلور مجدد در نمودار زمان/دما-استحکام

گستره دمایی کار سرد، گرم و داغ برای فورج کاری

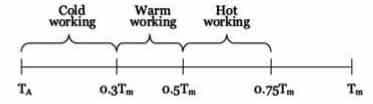

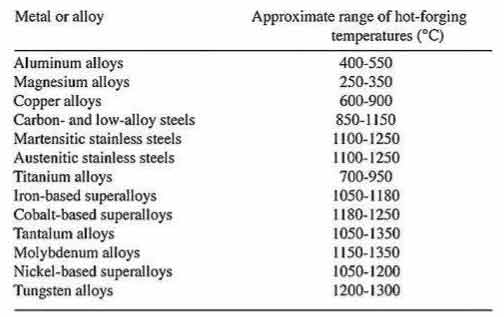

قالب های فورج برای فرم دهی و شکل دهی فلزات در تولید انبوه استفاده می شود که گاهی با حرارت دهی قطعات کار و گاهی بدون حرارت دهی صورت می گیرد. در شکل زیر محدوده دمایی برای کار سرد و گرم و داغ نوشته شده است. در شکل 2 تعریف فرایند فورج از نظر دما و شکل دهی نشان داده شده است. در شکل 2، TA نشان دهنده دمای محیط و Tm نشان دهنده دمای ذوب می باشد. در شکل 3 نیز فلزات و آلیاژهای مختلف برای از نظر فورجکاری مشخص شده است که به ترتیب از بالا به پایین قابلیت فورج کاری کاهش می یابد.

شکل 2: محدوده های دمایی کار سرد، گرم و داغ در فورج کاری

شکل 3: فلزات و آلیاژهای مختلف و رنج دمای فورج داغ آنها

آهنگری یا فورج سرد چیست

فرآیند آهنگری سرد برای ایجاد قطعاتی طراحی شده است که کیفیت سطح بالاتر و ابعاد تحمل سخت را نشان می دهد. بر خلاف بسیاری از انواع دیگر آهنگری، آهنگری سرد از گرما برای شکل دادن به ساختار قطعه استفاده نمی کند، بلکه از دماهای سردتر برای تولید اجزای مختلف استفاده می کند.

آهنگری سرد برای ایجاد قطعات و اجزای مختلف از جمله شفت، قطعات توخالی با شفت و ساقه، پیکربندی های عجیب و غریب و هندسه های فنجانی استفاده می شود.

مزایای فورج سرد

تلورانس های کم ایجاد می کند.

کیفیت سطح خوبی را دارد.

مقرون به صرفه است.

ضایعات مواد کم و تقریبا هیچ است.

طول عمر قالب ها بیشتر از قالب هایی است که برای آهنگری گرم استفاده می شود.

افزایش تسلیم و استحکام کششی در این روش بیشتر است.

فورج سرد برای چه موادی مناسب است؟

- طلا

- نقره

- مس

- برنج

روش های شکل دهی فورج

دو دسته بندی کلی برای روش های فورج وجود دارد:

الف- براساس تجهیزات

- فورج ضربه ای، چکشی یا سقوطی (Forging Hammer or Drop Hammer)

- فورج پرسی (Press Forging)

ب- براساس فرایند

- فورج قالب باز (Die Forging Open)

- فورج قالب بسته (Die Forging Closed )

کلیه روش های فورج در دسته بندی فوق جای می گیرند ولی براساس تکنیک اجرای فرایند، روش های فورج تنوع بسیاری دارند که در مقاله قبلی با عنوان فورج چیست و انواع روش های آن به صورت کامل به آن پرداخته شده است.

در ادامه به توضیح مختصری برای هر کدام از روش های شکلدهی فورج به صورت کلی پرداخته می شود.

آهنگری قالب باز يا چکش کاری (Open Die Hammer Forging)

اساس این عمل همان روش معمول بسیار قدیمی تهیه ابزار فلزی با چکش و سندان است که استفاده از چکش های مکانیکی شکل ظاهری آن را تغییر داده است. برای این روش فورج لازم است پیش از قرار دادن فلز بر روی سندان تمام حجم آن تا دمای مناسب گرم شود. معمولا فلز را در کوره های نفتی، زغالی و یا برقی حرارت می دهند. گاهی اوقات از کوره های القائی نیز استفاده می کنند که اکثرا برای روش کله زنی یا سرکوبی گرم است که نیاز به گرم کردن موضعی می باشد.

در اکثر موارد سطح چکش و سندان هر دو صاف است و شکل دادن فلز با چرخاندن های متوالی آن در فاصله ضربات چکش توسط کارگر صورت می گیرد. بعلاوه می توان از ابزار با شکل خاص یا قالب با انحنای خیلی کم که بین چکش و قطعه کار، یا قطعه کار و سندان قرار می دهند برای ایجاد سطوح منحنی، محدب یا مقعر و همچنین برای ایجاد سوراخ و یا قطع کردن استفاده کرد. برای چرخاندن و جابه جا کردن قطعه می توان از دستگاه های مکانیکی که گاهی اوقات چندین تن وزن دارند نیز استفاده کرد.

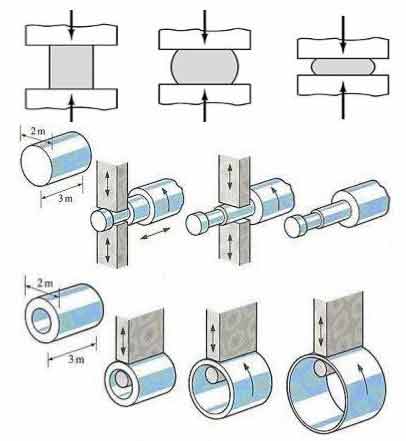

همه انواع فلزات شكل پذير را مي توان به وسيله فورج قالب باز توليد کرد. در شکل 4 شماتیک فرایند فورج قالب باز نشان داده شده است.

شکل 4: شماتیک فرایند فورج قالب باز

اين نوع فورج در موارد زير به کار مي رود.

- خواص مكانيكي حاصل از فورج قالب باز را نمي توان از طريق توليد قطعه به روش ماشين کاري يا ريخته گري به دست آورد.

- تعداد قطعات مورد نياز به اندازه اي کم است که فورج قالب بسته مقرون به صرفه نيست.

- شكل قطعه به اندازه اي ساده است که توليد آن با فورج قالب باز مقرون به صرفه تر از روش قالب بسته مي باشد.

- قطعه به اندازه اي بزرگ است که با فورج قالب بسته نمي توان ان را شكل دهي کرد.

- مهلت تحويل به اندازه اي کم است که فرصت ساخت قالب براي فورج قالب بسته وجود ندارد.

آهنگری قالب بسته (Closed Forging / Impression Die Forging With Flash)

به شكل دهي فلز داخل فضاي حفره اي دو نيمه قالب، فورج قالب بسته مي گويند. با نزديك شدن قالب ها به هم فلز شكل نهايي حفره بسته شده را مي گيرد. فرايند فورج قالب بسته در مقايسه با قالب باز قادر به توليد قطعات پيچيده با تلرانس هاي دقيق است.

با اینکه چکش کاری یکی از راههای ساده و انعطاف پذیر فورجینگ است، به سبب کندی گردش کار و بستگی کیفیت نهائی به دقت و مهارت کارگر، این روش برای تولید تعداد زیادی قطعات مشابه مناسب نیست. برای غلبه بر این موارد و اشکالات آن، میتوان روش فورجینگ قالب بسته را که طی آن قطعه در قالب بسته شکل می گیرد، به کار برد.

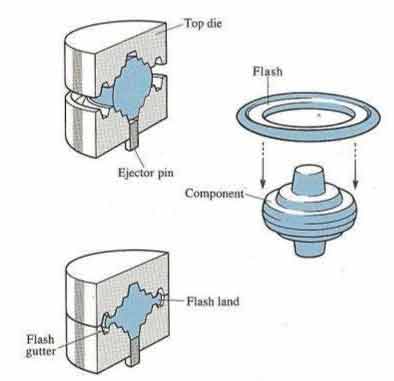

قالب مورد مصرف در این روش فورج که یک نمونه آن درشکل 5 دیده می شود دو تکه است.

شکل 5: فورج قالب بسته

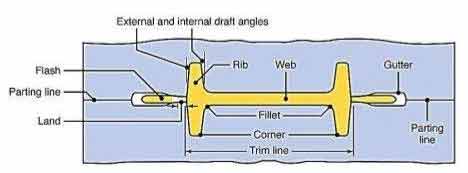

با توجه به شکل بالا یک نیمه قالب بر روی چکش و نیمه دیگر روی سندان نصب می شود. فلز گداخته را در نیمه پائینی قالب قرار داده و نیمه بالائی را طی یک یا چند ضربه بر روی آن می کوبند، به این ترتیب، فلز در همه جهات جریان یافته و تمام فضای داخل قالب را پر می کند. فلز اضافی بصورت زائده نازکی بین دو سطح تماس قطعات قالب در می آید. پس از خاتمه فورجینگ، این زائده توسط قالب دیگری جدا می شود. در شکل 6 نیز قسمت های مختلف قالب و محصول فورج شده در فرایند فورج قالب بسته را مشاهده می کنید.

شکل 6: قالب و محصول فورج شده و قسمت های مختلف آنها

قالب ها در فورج قالب بسته و قسمت های مختلف آن

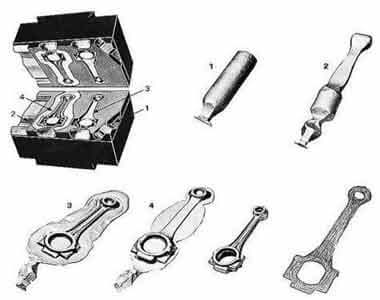

بیشتر قالب های فورجینگ قالب بسته بیش از یک محفظه دارند. محفظه اول که غالبا از نوع لبه ساز، شیار دار و خمکن است، برای ایجاد شکل کلی قطعه و پراکندن فلز به شکل مناسب برای محفظه بعدی است. در محفظه های بعدی فلز مرحله به مرحله به شکل نهائی خود نزدیک می شود. شکل نهائی و اندازه دقیق قطعه در محفظه آخری ایجاد می گردد (شکل 7). چون در تمام قطعات تهیه شده در یک قالب همگی در یک محفظه شکل داده میشوند، الزاما یکسان هستند و فقط بعلت فرسایش قالب در اثر استفاده زیاد، مختصری اختلاف شکل دارند.

شکل 7: مراحل تولید شاتون با روش فورج قالب بسته

آهنگری پرسی یا مهرش (Forging Press )

در فورجینگ ضربه ای قسمت عمده انرژی در حوالی سطح فلز و در پایه دستگاه تلف می شود. در نتیجه، تهیه قطعات بزرگ به روش چکش کاری امکان ندارد. در مقابل، در روش آهنگری پرسی یا مهرش عمل فشردن فلز آهسته و پیوسته بوده و در تمام حجم قطعه نفوذ می کند. لذا تهیه قطعات بزرگ به این روش صورت می گیرد. از این روش برای فورج سرد و گرم می توان استفاده نمود. مدت زمان انجام فرایند مهرش (تماس دو نیمه قالب) برخلاف سایر روش های فورج که در گستره میلی ثانیه قرار دارند در حد چند ثانیه است.

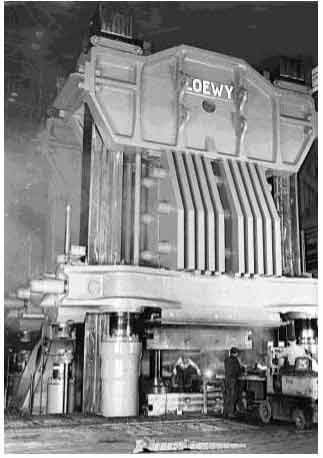

پرس های فورجینگ مهرشی در اندازه های خیلی بزرگ ساخته می شوند .در ایالات متحده امریکا پرس هائی تا ظرفیت 50.000 تن بکار می روند. یکی از این پرس ها که برای تهیه قطعات بسیار بزرگ بدنه هواپیما بصورت یکپارچه طراحی و ساخته شده است، در شکل 8 دیده می شود. در غیر این صورت، این گونه قطعات را باید از سر هم کردن قطعات کوچکتر تهیه کرد که خیلی سنگین تر خواهد بود.

از معایب این روش می توان به

- سرعت پایین

- امکان بروز ترک در اثر سرد شدن قطعه در داخل قالب (برای جلوگیری از بروز این مشکل معمولا قالب را گرم نگه می دارند)

اشاره کرد.

شکل 8: پرس فورجینگ 50000 تنی و قطعه آلومینیومی 3 متری به وزن 120 کیلوگرم

آموزش ویدیویی روش های فورج

برای دیدن همه روش های آموزش ویدیویی فورج اینجا کلیک کنید.

مقاله تخصصی آموزشی قبلی تخصصم این – در زمینه زبان بدن (مقاله زبان بدن حالت های دست به چهره ) را می توانید با کلیک روی عنوان آن بخوانید.

برای دریافت مقالات بعدی سایت ایمیل خود را در فرم زیر وارد کنید.